目次

トポロジー最適化の基本原理と仕組み

従来の設計プロセスでは、設計者の経験や直感に基づいて形状を決定し、その後に強度計算を行って問題があれば修正するという試行錯誤が必要でした。トポロジー最適化では、この流れを逆転させ、求められる性能条件を入力することで、コンピュータが最適な形状を自動的に導き出します。

トポロジー最適化とは何か

トポロジー最適化は、設計空間内で材料の最適な配置を決定する数値解析手法です。設計者は最初に「どの領域に部品を配置できるか」という設計空間と、「どこに荷重がかかるか」「どこを固定するか」という境界条件を定義します。その後、最適化アルゴリズムが設計空間内の各要素について、材料を配置すべきか除去すべきかを判断し、目的関数(剛性最大化や重量最小化など)を満たす最適な形状を生成します。

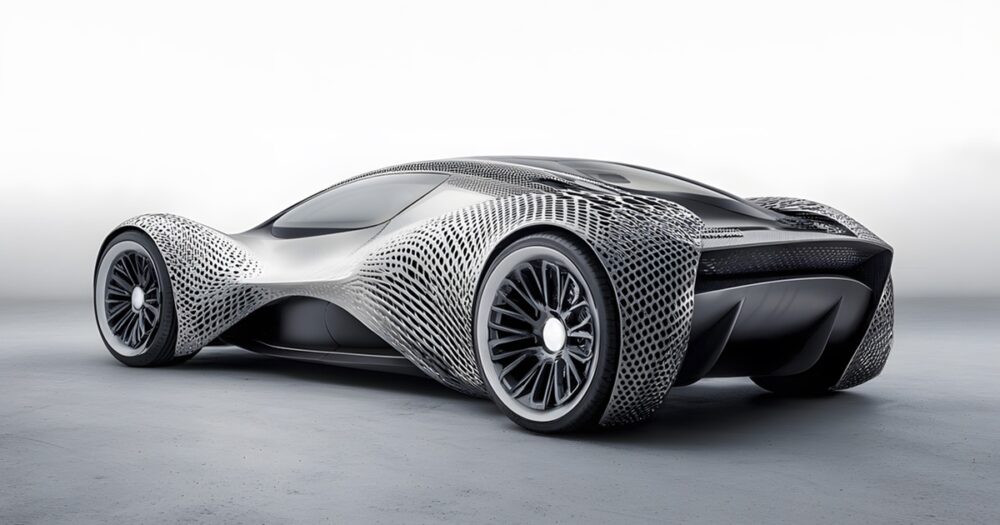

この手法の最大の特徴は、人間の先入観にとらわれない、力学的に理想的な形状を発見できることです。生成される形状は、自然界の骨格構造や樹木の枝分かれに似た有機的なデザインになることが多く、従来の機械部品とは一線を画す外観を備えています。これは、自然が長い進化の過程で最適化してきた構造と、数学的最適化が導く解が本質的に類似していることを示しています。

従来設計手法との違い

従来の設計手法では、標準的な形状(角柱、円柱、板など)を組み合わせて部品を設計し、CAE(Computer Aided Engineering)解析で強度を確認するというプロセスが一般的でした。問題が見つかれば、設計者が経験に基づいて形状を修正し、再度解析を実施します。この方法は理解しやすく実績もありますが、設計者の経験に依存し、最適解に到達するまでに多くの試行錯誤が必要です。

一方、トポロジー最適化では目的と制約条件を明確に定義すれば、アルゴリズムが自動的に最適形状を探索します。設計の初期段階から力学的に合理的な形状が得られるため、開発期間の大幅な短縮が可能です。また、人間が思いつかないような革新的な形状を発見できる可能性もあります。ただし、生成された形状は製造性を考慮していない場合があるため、実用化には製造プロセスに応じた後処理が必要になることもあります。

最適化アルゴリズムの種類

トポロジー最適化には複数のアルゴリズムが存在し、それぞれ異なる特徴を持ちます。代表的な手法として、SIMP法、レベルセット法、ESO法などがあります。SIMP法は最も広く使用されている手法で、各要素の材料密度を0(空洞)から1(完全な材料)の間で連続的に変化させながら最適化を進めます。

レベルセット法は、形状の境界を数学的な関数で表現し、その境界を進化させることで最適形状を得る手法です。明確な境界を持つ形状が得られるため、後処理が比較的容易という利点があります。ESO法は、応力が低い要素を段階的に削除していくという直感的なアプローチを取ります。それぞれの手法には、計算効率、形状の明瞭さ、収束性などの面で長所と短所があり、解析ソフトウェアによって採用されている手法が異なります。

それぞれの手法の特徴や適用場面は下記のとおりです。

| アルゴリズム | 特徴 | 適用場面 |

|---|---|---|

| SIMP法 | 材料密度を連続的に変化させる、 計算効率が高い | 一般的な構造最適化、 多くの商用ソフトで採用 |

| レベルセット法 | 明確な境界を持つ形状、 滑らかな曲面 | 高精度な形状が必要な場合、 3Dプリント向け |

| ESO法 | 要素の削除による直感的なアプローチ | 教育用途、 概念設計の初期段階 |

製造業における導入メリットと活用領域

トポロジー最適化の導入は、設計品質の向上だけでなく、開発プロセス全体の効率化にもつながります。設計の初期段階から最適な形状コンセプトが得られることで、後工程での手戻りが減少し、開発期間の短縮とコスト削減を実現できます。特に新製品開発や既存製品の改良において、競争力強化に直結する効果が期待できます。

開発期間の短縮と設計効率の向上

従来の設計プロセスでは、初期コンセプトの作成、詳細設計、強度解析、設計変更、再解析というサイクルを何度も繰り返す必要がありました。トポロジー最適化を活用すれば、開発の初期段階で力学的に合理的な形状が得られるため、このサイクルの回数を大幅に削減できます。結果として、製品化までの期間が30〜50%短縮されたという報告も珍しくありません。

開発期間の短縮は市場投入のスピードアップにつながり、競合他社に対する優位性を確保できます。また、設計者は試行錯誤に費やす時間が減ることで、より創造的な業務や複数プロジェクトの並行推進が可能になります。設計リソースの有効活用という観点からも、トポロジー最適化の導入効果は大きいと言えます。

材料コストと製造コストの削減

軽量化による材料使用量の削減は、直接的なコスト低減につながります。特にチタン合金やアルミニウム合金など、高価な材料を使用する航空宇宙産業や医療機器分野では、材料費の削減効果は非常に大きくなります。また、部品の軽量化は輸送コストの削減にも寄与します。

製造面でも、3Dプリンティング技術との組み合わせにより、従来では製造困難だった複雑形状を一体成形できるようになります。複数部品を結合している構造を一体化できれば、組立工数の削減、接合部の強度向上、部品管理の簡素化など、多面的なメリットが得られます。ただし、3Dプリンティングの造形コストは従来の機械加工と比較して高い場合もあるため、生産数量や部品の複雑さに応じた製造方法の選択が重要です。

主要産業での活用事例

トポロジー最適化は、さまざまな産業分野で実用化が進んでいます。航空宇宙産業では、航空機のブラケット、ヒンジ、内装部品などで広く採用されており、機体全体の軽量化による燃費向上に貢献しています。エアバス社やボーイング社などの大手メーカーでは、次世代機の開発において標準的な設計手法として位置づけられています。

産業分野別の主な適用部品と期待される効果は以下のとおりです。

| 産業分野 | 主な適用部品 | 期待される効果 |

|---|---|---|

| 航空宇宙 | ブラケット、リブ、内装部品 | 燃費向上、ペイロード増加、CO2削減 |

| 自動車 | シャシー、サスペンション、エンジン部品 | 燃費向上、航続距離延長、性能向上 |

| 医療機器 | インプラント、手術器具、義肢装具 | 患者適合性向上、生体適合性、操作性向上 |

| 産業機械 | ロボットアーム、工作機械フレーム | 高速化、省エネ、精度向上 |

| 建築構造 | 橋梁、建築部材、接合部 | 材料削減、美観向上、施工性向上 |

トポロジー最適化の実践的な導入プロセス

トポロジー最適化を実際の製品開発に活用するには、適切な導入プロセスと運用体制の構築が必要です。解析ソフトウェアの選定から、設計者の教育、製造部門との連携まで、組織的な取り組みが重要です。ここでは、実践的な導入ステップと、効果的に活用するためのポイントを解説します。

解析ソフトウェアの選定と準備

トポロジー最適化を実施するには、専用の解析ソフトウェアが必要です。市場には多数の選択肢があり、それぞれ機能や操作性、価格が異なります。選定の際は、自社の設計環境や既存のCAD/CAEシステムとの連携性を重視すべきです。

導入初期は、比較的シンプルな部品で最適化を試行し、ソフトウェアの操作や結果の解釈方法を習得することが重要です。複雑な条件設定や高度な機能は、基本的なワークフローに習熟してから段階的に活用していくことで、確実にスキルを向上させることができます。また、ソフトウェアベンダーが提供するトレーニングプログラムやテクニカルサポートを積極的に活用することも、早期の習熟に有効です。

最適化条件の設定と結果の評価

トポロジー最適化の精度と実用性は、条件設定の適切さに大きく依存します。設計空間の定義では、どの領域を最適化の対象とするかを明確にします。荷重条件と境界条件は、実際の使用状況を正確に反映させる必要があります。目的関数には、剛性最大化、重量最小化、固有振動数の調整など、何を最優先するかを設定します。

制約条件も重要な要素です。材料の使用上限(体積制約)、特定領域の保持(非設計領域)、製造制約(抜き勾配、最小肉厚など)を適切に設定することで、実現可能な形状を得ることができます。最適化計算の実行後は、得られた形状の力学的性能を詳細に検証し、すべての要求仕様を満たしているか確認します。応力分布、変形量、固有振動数などの解析結果を総合的に評価することが必要です。

製造性を考慮した形状の修正

トポロジー最適化で得られた形状は、そのままでは製造が困難な場合があります。複雑な内部空洞、鋭い角度、薄すぎる壁厚など、製造上の課題が含まれていることが一般的です。そのため、最適化結果をもとに、製造可能な形状へと修正する工程が必要になります。

形状修正では、製造方法に応じた考慮が必要です。3Dプリンティングであれば、サポート材の配置や造形方法の最適化、鋳造であれば抜き勾配や中子の配置、機械加工であれば工具のアクセス性などを検討します。形状を修正した後は、再度CAE解析を実施して性能が維持されているか確認します。この反復プロセスを通じて、最適性と製造性のバランスが取れた最終設計を完成させます。

まとめ

トポロジー最適化は、軽量化と強度向上を同時に実現する革新的な設計手法であり、製造業の競争力強化に大きく貢献します。コンピュータシミュレーションを活用して力学的に最適な形状を自動生成することで、開発期間の短縮、材料コストの削減、製品性能の向上を実現できます。

トポロジー最適化は、製品開発の効率化と品質向上を両立させる強力なツールです。自社の製品開発における課題を明確にし、適切な部品への適用を検討することで、市場競争力の強化と持続可能な製造プロセスの実現につなげることができるでしょう。