IoTやAI、ロボットといった先端技術の導入により、製造現場における効率化が進み、日々新たな技術革新が生まれています。その中心的な役割を果たしているのは経済産業省が推進する「スマートファクトリー」というコンセプト。そしてこのコンセプトとともに、実現までの道筋や具体的なあり方も示されています。

本記事では、スマートファクトリーの概要と実現までのロードマップ、実現のメリットや課題について、各社の事例を踏まえつつ解説します。

経済産業省が打ち出すスマートファクトリーの定義

経済産業省の資料においては、スマートファクトリーの厳密な定義付けはないものの、「ものづくりのスマート化を実現した工場」といった意味で使用されています。この「ものづくりのスマート化」とは、IoT、ビッグデータ、AI、ロボットなどの先端技術を活用し、エンジニアリングチェーンやサプライチェーンを最適化すること、つまり「第4次産業革命に対応したものづくりを行うこと」です。

一例としては、以下のような仕組みを整備した工場がスマートファクトリーだと言えるでしょう。

- 製造実行システム(MES)を通じて生産設備を一元管理

- ロボット技術を用いて生産工程を自動化

- 製造工程における様々なデータをIoT技術を用いて集積

- 集積したデータをAIを活用して分析・解釈

- 結果をもとに業務の改善や最適化を継続的に実施

参考:経済産業省 中部経済産業局 「 スマートファクトリーロードマップ 」

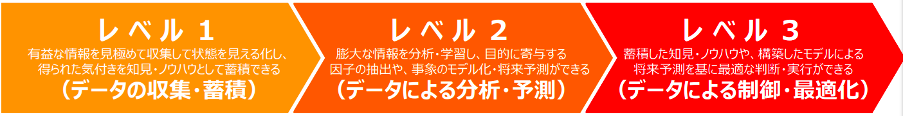

スマートファクトリーのレベル

スマートファクトリーの本質である「ものづくりのスマート化」については、経済産業省によりそのレベル、すなわち全ての技術の根底にある「データ」をどれだけ活用できているかの段階が示されています。

出典:経済産業省 中部経済産業局 「 スマートファクトリーロードマップ 」

| レベル1 | 有益な情報をデータとして収集し見える化できる |

| レベル2 | 収集したデータから分析、予測ができる |

| レベル3 | データ分析により蓄積したノウハウから最適な判断、実行ができる |

DXとの違いや関係性

同じくデジタル技術を活用した業務改善や効率化を表す言葉にDX(デジタルトランスフォーメーション)があり、デジタル技術を用いて製品やサービスを変革とともに、組織そのものまで変革するといった意味を持ちます。スマートファクトリーは、このDXを実現した一つの姿です。

DXはスマートファクトリーを含む概念ですが、違いをあげるとすれば、前者は「変革」が焦点であるのに対し、後者は「技術の活用」が焦点にある点でしょう。

スマートファクトリーの事例

スマートファクトリー化はすでにさまざまな企業において進んでいます。まずはそれらの事例から、スマートファクトリーへの理解を深めていきましょう。

自動車メーカー:日産自動車株式会社

日産自動車が工場の生産ラインにおいて掲げる独自のコンセプトは「ニッサン インテリジェント ファクトリー」です。先端技術と独自のノウハウを組み合わせた製造工程の革新と設備の保守・メンテナンスに加え、作業員の早期育成を可能とすることで次世代のクルマづくりを実現しています。

参考:ニッサン インテリジェント ファクトリー | イノベーション

電機メーカー:三菱電機株式会社

三菱電機株式会社の名古屋製作所では、自社の主力製品であるFA機器を自社工場にも導入し、生産現場データとITシステムの接続や処理、ロボットやセンサー機器の統括制御、集積したビッグデータの通信技術等の仕組みを整備しました。そして自社内の実証を経て、社外へソリューションとして提供するほか、スマートファクトリーにまつわるパートナープログラムを発足し、ノウハウの普及に努めています。

食品メーカー:マルハニチロ株式会社

マルハニチロは2013年、「スマートファクトリー構想」をスタートしました。スマートファクトリーを「システムと人・機械の力を融合させ、高度な品質と生産管理を継続できる工場」と定義し、全国の工場へのヒアリングやデジタル技術による工場の「見える化」を実現。現在はデータの分析と活用の段階へと進み、今後もスマートファクトリーを進化させていくと宣言しています。

参考:もっとわかるプロジェクトストーリー スマートファクトリーで生み出す食品製造業の未来 | もっとわかるマルハニチロ | 知る・楽しむ | マルハニチロ株式会社

スマートファクトリー実現へのロードマップ

スマートファクトリーの概念が広がる中、経済産業省はスマート化の目的に応じた実現までのロードマップを提唱しています。前述した「スマート化のレベル」に沿ったこのロードマップは、あらゆる企業において指針となるでしょう。

データの収集・蓄積

第1段階としては、既存のエンジニアリングチェーンの「見える化」が焦点となります。アナログで管理、操作している製造工程をMES(製造実行システム)により統合管理する、あるいはセンサーや画像解析システムにより、製造現場のデータを効率的に集積するといった取り組みが一例であり、ここで収集・蓄積されたデータが、スマートファクトリーにおける基盤となります。

データによる分析・予測

データの収集・蓄積が進むことで、それらのデータから製造の傾向や改善すべき箇所の予測が可能となります。この段階で重要となるのは、AIを活用したビッグデータの分析技術です。設備の稼働データや生産ラインのデータをAIで分析することで、生産性向上につながる示唆を得たり、設備停止等のトラブルを未然に防ぐことができます。

データによる制御・最適化

最終的にはデータの集積や分析、それにもとづく稼働の最適化を継続して実施できるのが理想です。データ分析から得られた洞察を実際の製造現場に反映するための取り組み、具体的には、データから明らかになった改善箇所や将来の生産における可能性に対して、システムを通して設備の稼働を制御する、あるいは人的なメンテナンスを行うといった対応があげられます。

データから得られる示唆は製造工程に限らず、仕入れや設計、流通にも及びます。したがって、製造拠点の管理のみならず、サプライチェーン上のあらゆる工程とデータを共有できる統合管理システムの構築を通じて初めてスマートファクトリーが実現されます。

スマートファクトリーで実現できるメリット

スマートファクトリー化はテクノロジーの活用による生産性の向上のみならず、多大なるメリットが期待できます。

製造工程の継続的な最適化

スマートファクトリー化により、製造工程の改善やコスト削減、リードタイム短縮が期待できますが、これらの改善は決して短期的なものではありません。業務工程を改善した結果得られたデータをもとに、工程の最適化を継続して進めることが可能となり、企業としての競争力を維持向上する基盤を整えることができます。

人手不足による課題の解消

近年、少子高齢化が進む日本の製造業にとって「人手不足」は大きな課題です。しかし、スマートファクトリー化、とりわけ業務の自動化により少ない人材でも十分な生産性を担保することができるため、人材の獲得や育成に悩みを抱える企業にとっては極めて重要な取り組みとなります。仮に人手が十分な企業であっても、省人化により削減した人的リソースをより高度な業務や新たな商品開発、事業拡大に配分できるため、恩恵は大きいものです。

さらなる付加価値の創出

スマートファクトリー化により蓄積したデータを企業独自のノウハウや技術と組み合わせることで、新しい製品やサービスの開発など、さらなる付加価値を創出することができます。その先には取引機会の拡大をはじめとした業績の大幅な改善も期待できるでしょう。

スマートファクトリーにおける課題

スマートファクトリー化は製造業に革命をもたらす可能性がありますが、それに伴い様々な課題も浮き彫りになっています。

導入コストの負担

スマートファクトリー化には一定の初期投資が必要です。最新の設備やシステム、センサーやAI技術の導入などの設備投資や、デジタル人材の採用が一例としてあげられます。特に中小企業など資本的に制約のある企業にとっては、投資の回収期間やROI(投資対効果)を正しく測ったうえで、スマートファクトリー化を検討しなければなりません。

セキュリティの強化

工場全体がシステムにより統合管理されることはすなわち、システムへの攻撃によるサイバーセキュリティのリスクを高める要因となります。万一、外部からの攻撃による情報漏洩や設備停止が起こってしまった場合、信用の失墜をはじめとした損害は避けられません。したがって、セキュリティ対策の強化や定期的な監査、教育などが必要不可欠であり、そのためのコストも加味する必要があります。

システム構築やリプレイスの難しさ

スマートファクトリー化において新たなシステムを構築する、あるいは既存の生産ラインやシステムと新しい技術を統合する過程は非常に複雑で難易度が高いものです。特に古い設備やシステムは新しい技術に対応しきれない場合もあるため、システム開発業者と協力して行うべきでしょう。

社内変革の必要性

技術的な面だけでなく、スマートファクトリー化による新たな業務工程に対応した社内体制や文化、教育の見直しも求められます。新しい技術や手法を取り入れるにあたっての従業員のスキルアップやデジタル知見の醸成、組織の再編と組織文化の変革についても道筋を立てて進めなければなりません。

目的と範囲を明確にすべきスマートファクトリー化

スマートファクトリー化はコストや求められる知識がボトルネックとなりえるからこそ、何を目的とするかを明確にしなければなりません。

目的が明確でないままに新たなシステムや設備を導入すると、運用に支障をきたし、コストや負担だけが増加するリスクもあります。逆に目的が明確であれば、そのために必要な設備やシステムは何か、そのためにどの程度のコストが必要かを正確に試算することができ、最小限の負担で大きなメリットを得ることができるでしょう。

目的に応じた自動化のロードマップは経済産業省資料により解説されているものの、高度なIT知識を一朝一夕で身につけるのは困難です。したがってスマートファクトリー化を進めるにあたっては、自社で明確にした目的をもとに、システム開発やDXの専門業社から知見を得ることがポイントとなります。