目次

関連リンク:「図面管理」に関する記事一覧

限度見本とは何か

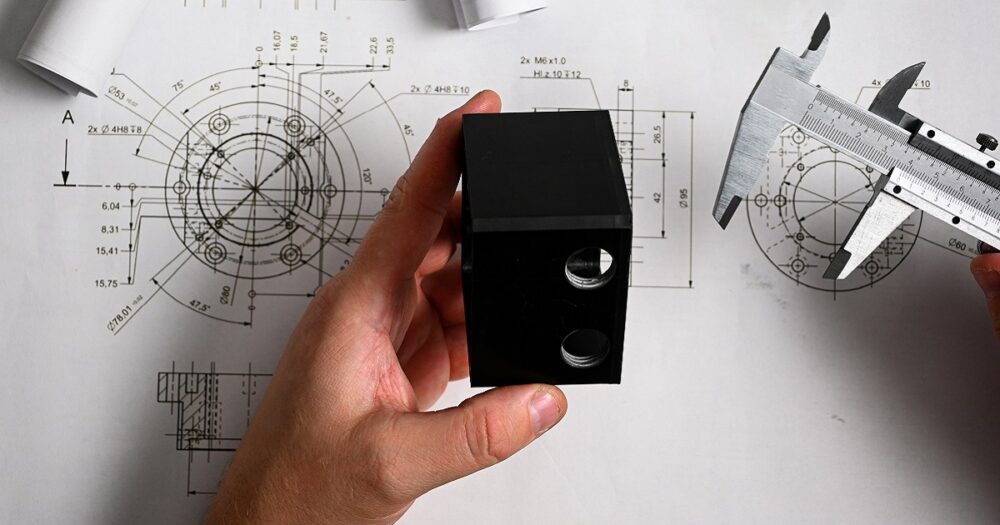

限度見本とは、製品の外観検査や品質判定において、良品と不良品の境界線を明確に示すための物理的な見本のことです。製品に発生する可能性のある欠陥や不具合について、「この程度までなら良品として判定する」という許容範囲の上限を具体的に示したものです。

製造現場では、完全に理想的な製品を作ることは困難であり、ある程度の品質のバラつきは避けられません。しかし、顧客要求事項や製品の機能性を損なわない範囲であれば、軽微な欠陥は許容する必要があります。この許容できる欠陥の上限を物理的な見本として示すことで、検査員が客観的かつ一貫した判定を行えるようになります。

限度見本の必要性

限度見本が必要となる最大の理由は、検査員による主観的な判断のバラつきを排除し、品質判定の一貫性を確保するためです。文書による基準だけでは、検査員の経験や感覚によって同じ欠陥でも判定が異なる可能性があります。特に色味の違いや表面の微細な傷、寸法の微小な差異などは、言葉だけでは正確に伝えることが困難です。

現品見本として限度見本を設置することで、検査員は実際の製品と見本を直接比較できるため、より正確で統一された判定が可能となります。これにより、品質のバラつきを最小限に抑え、顧客満足度の向上にもつながります。

限度見本が活用される場面

限度見本は製造業の様々な工程で活用されています。外観検査では製品表面の傷、汚れ、色ムラなどの判定に使用され、寸法検査では許容公差の境界線を示すために活用されます。また、組立工程では部品の取り付け位置のズレや隙間の許容範囲を示すためにも使用されます。

特に自動車部品、電子機器、食品包装材など、外観品質が重要視される製品では、限度見本の設定が品質管理の要となっています。これらの業界では、わずかな品質の違いが顧客満足度や安全性に大きな影響を与えるため、明確な判定基準の設定が不可欠です。以下は、限度見本の活用例と検査項目ごとの判定のポイントを表した表になります。

| 検査項目 | 限度見本の活用例 | |

|---|---|---|

| 表面傷 | 許容される最大の傷の深さ・長さを示すサンプル | 機能に影響しない範囲での設定 |

| 色味 | 許容される色の差異を示す色見本 | 顧客要求と製造工程能力の両立 |

| 寸法 | 公差上限・下限の実物サンプル | 組み立て性や機能性の確保 |

| 形状 | 許容される変形・歪みの程度を示すサンプル | 使用上の問題がない範囲での設定 |

限度見本と標準見本の違いと使い分け

品質管理において、限度見本と混同されがちなものに「標準見本」があります。これらは似ているようで全く異なる役割を持っており、適切に使い分けることが重要です。それぞれの特徴と用途を正しく理解することで、より効果的な品質管理体制を構築できます。

標準見本の特徴と役割

標準見本は製品の理想的な状態を示すものであり、製造工程の目標品質として活用されます。新人検査員の教育や製造オペレーターの品質意識向上において、「このような製品を作ることを目指す」という指針として使用されます。標準見本は可能な限り完璧に近い品質の製品から選定され、欠陥や不具合がほとんど見られない状態のものが使用されます。

製造現場では、標準見本を参考にして工程の改善や設備の調整を行い、より高い品質レベルの達成を目指します。また、新製品の立ち上げ時には、標準見本を基準として製造条件の最適化を図ることもあります。

限度見本の特徴と役割

限度見本は現実的な品質判定の基準として機能します。製造工程では一定の品質バラつきが発生するため、すべての製品を標準見本と同じレベルに仕上げることは困難です。そこで、機能性や安全性に問題がない範囲で許容できる品質レベルを限度見本として設定し、効率的な品質判定を行います。

限度見本は実際の検査工程で頻繁に使用されるため、検査員が迅速かつ正確な判定を行えるよう、明確で分かりやすい状態のものを選定する必要があります。また、顧客要求事項や製品の用途を十分に考慮して設定することが重要です。以下は、標準見本と限度見本の特徴や役割を比較したものです。

| 項目 | 標準見本 | 限度見本 |

|---|---|---|

| 目的 | 理想的な品質レベルの提示 | 良品・不良品の判定基準 |

| 品質レベル | 最高品質(理想状態) | 許容最低品質(境界線) |

| 使用場面 | 教育・工程改善・目標設定 | 日常検査・合否判定 |

| 選定基準 | 欠陥がほぼない完璧な製品 | 許容される欠陥の上限を示す製品 |

不良見本との関係性

品質管理体系において、標準見本と限度見本に加えて「不良見本」も重要な役割を果たします。不良見本は明らかに品質基準を満たさない製品のサンプルであり、検査員が不良品を確実に識別できるよう教育目的で使用されます。

これら三つの見本を体系的に活用することで、検査員は製品の品質レベルを段階的に理解し、適切な判定を行えるようになります。標準見本で理想を示し、限度見本で判定基準を明確にし、不良見本で絶対に避けるべき品質レベルを示すという段階的なアプローチが効果的です。

限度見本の作成方法

効果的な限度見本を作成するためには、体系的なアプローチと関係部門との密接な連携が不可欠です。単に製造現場で発生した不具合品を見本として使用するのではなく、顧客要求事項、製品の機能性、製造工程の能力を総合的に考慮して慎重に作成する必要があります。

限度見本の作成プロセスは、基準設定から実際の見本選定、関係部門との合意形成まで、複数の段階に分かれています。各段階において適切な検討と承認を得ることで、現場で実際に活用できる実用的な限度見本が完成します。

基準設定のポイント

限度見本の基準設定では、製品の機能・安全性・顧客要求・製造工程能力の4つの要素を総合的に考慮することが重要です。製品の機能に影響を与えない軽微な外観不良であっても、顧客の用途や業界基準によっては厳しい品質レベルが求められる場合があります。一方で、過度に厳しい基準を設定すると製造効率が低下し、コスト増加につながる可能性もあります。

基準設定においては、まず製品仕様書や顧客要求事項を詳細に分析し、品質に関する明確な要求レベルを把握します。次に、類似製品の品質トラブル事例や市場でのクレーム情報を収集し、どのような品質問題が実際に発生しているかを調査します。

サンプル選定のプロセス

適切な限度見本を選定するためには、製造工程で実際に発生する様々な品質バラつきのパターンを収集し、その中から境界線となるレベルのサンプルを見つける必要があります。この作業には品質管理部門、製造部門、検査部門の連携が不可欠です。

サンプル選定では、単一の欠陥だけでなく、複数の欠陥が同時に発生した場合の判定基準も考慮する必要があります。例えば、軽微な傷と色ムラが同時に存在する場合の総合的な品質レベルをどのように評価するかを検討し、現実的な判定基準を設定します。以下は、サンプル選定のプロセスを具体的に示したものです。

- 製造工程で発生する代表的な品質バラつきの収集

- 欠陥の程度別サンプルの分類と整理

- 機能テストによる品質レベルの確認

- 複合欠陥パターンの評価と判定基準の設定

- 製造部門・品質管理部門による妥当性確認

関係部門との合意形成

限度見本の効果的な運用のためには、作成段階から関係部門との密接な合意形成が必要です。製造部門は製造工程の能力と限度見本の実現可能性を評価し、品質管理部門は顧客要求事項との整合性を確認します。また、営業部門は顧客の期待レベルとの適合性を検討し、必要に応じて顧客との調整を行います。

合意形成のプロセスでは、各部門の意見や懸念事項を十分に聞き取り、現実的で実行可能な基準を設定することが重要です。特に、製造現場の実情と顧客要求のバランスを取ることが、持続可能な品質管理体制の構築につながります。

限度見本の運用方法

限度見本を作成した後は、現場での適切な運用が品質管理の成功につながります。見本の管理方法、検査員への教育、定期的な見直しなど、継続的な運用体制を構築することで、限度見本の効果を最大限に活用できます。

効果的な運用のためには、見本の物理的な管理だけでなく、検査員の理解度向上や運用ルールの徹底も重要です。また、製造条件の変更や顧客要求の変化に対応するため、定期的な見直しと更新のプロセスも必要となります。

ラベル付与と台帳管理

限度見本の運用において、明確なラベル付与と台帳管理は見本の混同を防ぎ、適切な使用を確保するための基本的な要件です。各見本には製品名、作成日、承認者、適用範囲などの情報を明記したラベルを貼付し、見本の識別と管理を徹底します。

台帳管理では、限度見本の作成履歴、変更履歴、使用状況などを記録し、トレーサビリティを確保します。これにより、品質問題が発生した際の原因調査や、見本の妥当性検証において重要な情報を提供できます。また、定期的な棚卸しにより、不要な見本の廃棄や更新が必要な見本の識別を行います。

保管と更新の管理

限度見本の品質を維持するためには、適切な保管環境の確保が不可欠です。温度、湿度、光線などの環境要因により見本の状態が変化する可能性があるため、製品特性に応じた保管条件を設定し、定期的な状態確認を行います。

見本の劣化や損傷が確認された場合は、速やかに更新を行い、常に適切な状態の見本を使用できるよう管理します。また、製造条件の変更や顧客要求の変化に応じて、見本の妥当性を定期的に評価し、必要に応じて新しい見本への更新を実施します。以下の表は、限度見本管理の具体的な項目と実施内容を示したものです。

| 管理項目 | 管理内容 | 実施頻度 |

|---|---|---|

| 状態確認 | 見本の劣化・損傷チェック | 月次 |

| 妥当性評価 | 基準の適切性確認 | 半年毎 |

| 台帳更新 | 使用履歴・変更履歴の記録 | 随時 |

| 棚卸し | 不要見本の廃棄・整理 | 年次 |

検査員教育と運用の定着

限度見本の効果を最大化するためには、検査員への十分な教育と運用の定着が重要です。新人検査員には限度見本の意味と使用方法を詳しく説明し、実際の検査業務で適切に活用できるよう指導します。また、ベテラン検査員に対しても、新しい見本の導入や基準変更時には必要な教育を実施します。

教育の効果を確認するため、定期的に検査員の判定能力評価を実施し、限度見本に基づく適切な判定ができているかを確認します。判定のバラつきが確認された場合は、追加教育や見本の改善を行い、一貫した品質判定を維持します。

限度見本導入のメリットと注意点

限度見本の適切な導入と運用により、製造現場では多くのメリットを実現できます。一方で、導入や運用における注意点も存在するため、これらを十分に理解したうえで効果的な活用を図ることが重要です。メリットを最大化するためには、導入計画の段階から運用上の課題を想定し、適切な対策を講じておく必要があります。また、継続的な改善活動により、限度見本の効果をさらに向上させることも可能です。

導入によるメリット

限度見本の導入により、検査員による判定のバラつきが大幅に減少し、品質の安定化と検査効率の向上を同時に実現できます。主観的な判断に頼っていた従来の検査方法と比較して、客観的で一貫した判定基準により、品質クレームの減少や顧客満足度の向上につながります。

また、新人検査員の教育期間短縮も大きなメリットの一つです。限度見本を活用することで、経験の浅い検査員でも適切な判定を行えるようになり、検査体制の安定化に貢献します。さらに、検査基準の明確化により、製造部門と品質管理部門の連携も強化されます。まとめると、下記のような限度見本導入によるメリットがあります。

- 検査判定の一貫性向上による品質安定化

- 検査員教育の効率化と標準化

- 品質クレーム減少による顧客満足度向上

- 検査時間短縮による生産効率向上

- 製造部門との連携強化による工程改善促進

運用上の注意点と課題

限度見本の運用においては、見本の適切な管理と定期的な見直しが重要な課題となります。見本の劣化や損傷により判定基準が曖昧になると、かえって品質判定のバラつきを生む原因となる可能性があります。また、製造条件や顧客要求の変化に対応できていない古い見本を継続使用することで、不適切な判定が行われるリスクもあります。

さらに、限度見本に過度に依存することで、検査員の技術的な判断力が低下する可能性も考慮する必要があります。見本にない新しいタイプの不具合に対する対応力を維持するため、定期的な技術教育も重要です。

デジタル技術との融合による効率化

近年、AI画像判定やデジタル技術の活用により、限度見本の運用効率化が進んでいます。デジタル化された限度見本をAI判定システムに学習させることで、自動検査装置の精度向上と判定基準の統一化を図ることができます。また、クラウド技術を活用することで、複数拠点での限度見本の共有と統一的な運用も可能となっています。

これらの技術革新により、従来の物理的な見本の管理負荷を軽減しながら、より高精度で効率的な品質管理体制の構築が期待されています。ただし、デジタル技術の導入においても、基本となる限度見本の適切な設定と管理の重要性は変わりません。

まとめ

限度見本は製造業の品質管理において、良品と不良品の判定基準を明確にし、検査員による主観的なバラつきを排除する重要なツールです。標準見本が理想的な品質レベルを示すのに対し、限度見本は実用的な判定基準として機能し、現場での一貫した品質判定を可能にします。

効果的な限度見本の作成には、製品の機能性、安全性、顧客要求事項、製造工程能力を総合的に考慮した基準設定と、関係部門との密接な合意形成が不可欠です。また、適切なラベル付与と台帳管理、定期的な見直しと更新により、継続的な運用体制を構築することで、品質管理の効果を最大化できます。

限度見本の導入により、検査判定の一貫性向上、検査員教育の効率化、品質クレームの減少などのメリットを実現できる一方、見本の適切な管理と定期的な見直しが運用上の重要な課題となります。デジタル技術との融合により、さらなる効率化も期待される中で、基本となる限度見本の適切な設定と管理の重要性を理解し、現場での実践的な活用を進めることが、持続可能な品質管理体制の構築につながります。

関連リンク:「図面管理」に関する記事一覧

参考文献

https://products.sint.co.jp/aisia-ad/blog/boundary-sample

https://jss1.jp/column/column_143/