目次

FMEA(故障モード影響解析)の基本概念

FMEA(Failure Mode and Effects Analysis)とは、製品やシステム、プロセスにおいて発生する可能性のある故障モードを事前に特定し、その原因と影響を体系的に分析する品質管理手法です。

FMEAの特徴

FMEAは、自動車、航空宇宙、医療機器、電子機器など、幅広い製造業で活用されています。FMEAの最大の特徴は、問題が発生してから対処する事後対応ではなく、事前予防のアプローチを採用している点です。これにより、重大な不具合や事故を未然に防ぎ、品質向上とコスト削減の両立を実現できます。

FMEAの目的と効果

FMEAの主な目的は、潜在的な故障モードを早期に発見し、その重大度と発生確率を評価することで、限られたリソースを最も効果的な対策に集中投入することです。

具体的な効果として、製品の信頼性向上、顧客満足度の向上、リコールや製品回収リスクの低減、開発期間の短縮、コスト削減などが挙げられます。さらに、チーム内での知識共有が促進され、組織全体の品質意識向上にも寄与します。

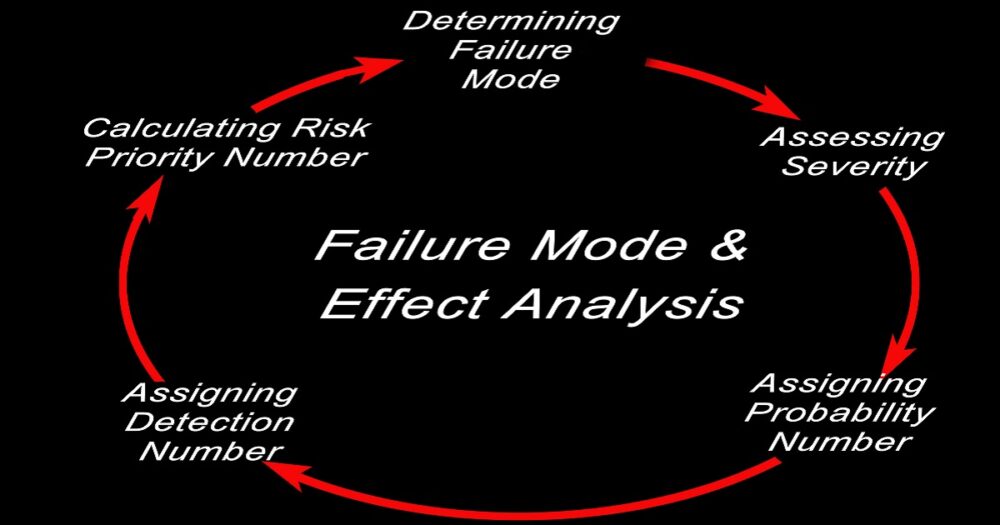

FMEAの基本的な実施手順

FMEAを効果的に実施するためには、体系的なアプローチが重要です。一般的には、準備段階から対策実施まで、5つのステップに分けて進められます。各ステップを適切に実行することで、精度の高い分析結果を得ることができます。ここでは、各ステップの詳細と実践的なポイントをお伝えします。

ステップ1:対象範囲の決定とチーム編成

FMEA実施の成功は、適切な対象範囲の設定と多機能チームの編成にかかっています。対象が広すぎると分析が表面的になり、狭すぎると重要な相互作用を見落とす可能性があります。

チーム編成では、設計者、製造技術者、品質保証担当者、保守担当者など、多様な専門知識を持つメンバーを集めることが重要です。また、ファシリテーターの役割を明確にし、会議の進行と記録を確実に行う体制を整えましょう。

ステップ2:機能分析と故障モードの特定

次に、対象となる製品や工程の機能を詳細に分析し、各機能に対して発生する可能性のある故障モードを洗い出します。この段階では、ブレーンストーミング手法を活用し、チームメンバーの知識と経験を最大限に活用するとよいでしょう。

故障モードの特定では、過去の不具合事例、類似製品の問題、理論的に考えられる故障パターンなどを幅広く検討しましょう。小さな故障モードも見逃さないよう、網羅的なアプローチを心がけることが重要です。

ステップ3:影響度・発生確率・検出性の評価

特定された各故障モードについて、以下の3つの観点から評価を行います。発生確率や検出性は確率ですが、影響度(重大度)は、故障が発生した場合の顧客や システムに与える影響の大きさを1から10の段階で評価します。

- 発生確率(発生度):故障モードが発生する可能性の高さ

- 検出性:現在の検査・試験方法で故障を発見できる確率

- 影響度:故障が発生した場合の被害の大きさ

ステップ4:RPN(リスク優先数)の算出

RPN(Risk Priority Number)は、影響度、発生確率、検出性の3つの評価値を掛け合わせて算出します。RPN = 影響度 × 発生確率 × 検出性の計算式により、最大1000(10×10×10)、最小1(1×1×1)の値を取ります。

RPNの値が高いほど、優先的に対策を講じる必要があります。一般的に、RPN値が100以上の故障モードは重要度が高く、積極的な対策が必要とされています。

ステップ5:対策案の立案と実施

対策案の立案では、RPNの値を参考にしながら、費用対効果を考慮した現実的な改善策を検討します。対策の種類は大きく分けて、故障の発生を防ぐ「予防対策」と、故障を早期に発見する「検出対策」があります。

予防対策は根本的な解決につながるため優先度が高く、検出対策は万が一の備えとして重要です。複数の対策を組み合わせることで、より効果的なリスク低減が可能になります。

設計FMEAと工程FMEAの違い

FMEAは適用対象により、主に設計FMEA(DFMEA:Design FMEA)と工程FMEA(PFMEA:Process FMEA)に分類されます。それぞれ分析の視点や対象とする故障モードが異なるため、適切な使い分けが重要です。

両者の特徴を正しく理解し、製品開発の各段階で適切に活用することで、設計から製造まで一貫したリスク管理が可能になります。

設計FMEAの特徴と活用方法

設計FMEAは、製品の設計段階で実施され、設計上の不具合や機能不全を事前に防ぐことを目的としています。設計仕様、材料選定、構造設計などの観点から、潜在的な故障モードを分析します。

具体的な適用例として、電子機器の回路設計における部品の過熱問題、機械部品の強度不足、ソフトウェアの論理エラーなどが挙げられます。設計変更は後の工程ほどコストが高くなるため、早期実施が重要です。

工程FMEAの特徴と活用方法

工程FMEAは、製造工程やサービス提供工程で実施され、プロセス上の不具合や品質問題を事前に防ぐことを目的とします。製造設備、作業方法、環境条件などの観点から、潜在的な故障モードを分析します。

適用例として、加工工程での寸法不良、溶接工程での接合不良、組立工程での部品取り付けミスなどがあります。工程設計と並行して実施することで、効率的な品質管理が可能になります。

DFMEAとPFMEAの連携

実際の製品開発では、設計FMEAと工程FMEAを連携させることが重要です。設計FMEAで特定された設計上のリスクを工程FMEAで製造面から検証し、両面からのアプローチによってより確実な品質確保が可能になります。

以下の表は、設計FMEA(DFMEA)と工程FMEA(PFMEA)の違いを項目ごとに整理したものです。

| 項目 | 設計FMEA(DFMEA) | 工程FMEA(PFMEA) |

|---|---|---|

| 実施時期 | 設計段階 | 工程設計段階 |

| 分析対象 | 製品設計、機能、構造 | 製造工程、作業方法 |

| 主な故障モード | 設計不良、材料不良 | 加工不良、組立不良 |

| 対策の方向性 | 設計変更、仕様変更 | 工程改善、検査強化 |

FMEA実施における評価指標とRPNの活用

FMEAの効果を最大化するためには、適切な評価指標の設定とRPNの正しい活用が不可欠です。評価の客観性と一貫性を保つため、組織内で統一された評価基準を設定し、継続的に運用することが重要です。ここでは、影響度評価、発生確率評価、検出性評価のそれぞれについて、具体的な評価基準と実践的な活用方法をお伝えします。

影響度評価(重大度評価)の基準

影響度評価では、故障が発生した場合の顧客や システムに与える影響の大きさを、1から10の段階で数値化します。評価は、安全性、法的要求、顧客満足度、経済的影響などの観点から総合的に判断します。

具体的な評価基準として、10は人命に関わる重大な安全問題、8-9は法的要求不適合や主要機能の完全停止、6-7は顧客満足度に大きく影響する問題、4-5は軽微な不便や性能低下、1-3は顧客が気づかない程度の影響として設定されることが一般的です。

発生確率評価(発生度評価)の基準

発生確率評価は、特定の故障モードが発生する可能性の高さを評価します。過去の不具合データ、類似製品の実績、理論的な分析結果などを基に、客観的な数値として表現します。

評価基準の例として、10は発生が確実または頻繁(1/10以上)、8-9は高い確率で発生(1/100程度)、6-7は中程度の確率で発生(1/1000程度)、4-5は低い確率で発生(1/10000程度)、1-3は発生の可能性が極めて低い(1/100000以下)として設定されます。

検出性評価の基準と改善策

検出性評価は、現在の検査・試験方法で故障を発見できる確率を評価します。検出能力が高いほど数値は低くなるため、他の評価指標とは逆の関係になることに注意が必要です。検出性の評価値は、検出確率によって以下のように定められます。

- 検出確率90%以上:評価値1-2(検出能力が非常に高い)

- 検出確率70-90%:評価値3-4(検出能力が高い)

- 検出確率50-70%:評価値5-6(検出能力が中程度)

- 検出確率30-50%:評価値7-8(検出能力が低い)

- 検出確率30%未満:評価値9-10(検出能力が非常に低い)

RPN値の解釈と対策優先度の決定

RPN値は単純な数値比較だけでなく、各評価指標のバランスを考慮して対策優先度を決定することが重要です。例えば、影響度が10の場合は、RPN値が比較的低くても優先的に対策を講じる必要があります。

一般的な対策優先度の目安として、RPN値が200以上は最優先で対策が必要、100-200は重要度が高く計画的な対策が必要、50-100は中程度の重要度で定期的な見直しが必要、50未満は現状で容認可能なレベルとして設定されることが多いです。

現場での効果的な活用ポイントと注意点

FMEAを現場で効果的に活用するためには、理論的な理解だけでなく、実践的なノウハウとコツを身につけることが重要です。多くの企業でFMEAの導入が進んでいますが、形式的な実施に終わってしまい、期待される効果を得られていないケースも少なくありません。

ここでは、実際の現場でFMEAを成功させるための具体的なポイントと、よく見られる失敗例を避けるための注意点をお伝えします。

成功のための実践的なポイント

FMEAを成功させるためには、経営層のコミットメントと現場の積極的な参加が不可欠です。単なる形式的な作業ではなく、真の品質向上とリスク低減を目指す意識を組織全体で共有することが重要です。

成功のためには、適切なタイミングでの実施、多機能チームでの協力体制、過去の不具合事例の有効活用、継続的な見直しと改善、他の品質管理手法との連携などが必要です。特に、設計初期段階での実施は、後の変更コストを大幅に削減できる重要なポイントです。

よくある失敗例と対策

多くの企業で見られる失敗例として、以下のようなパターンがあります。

まず、形式的な実施に終わってしまうケースでは、チェックリストを埋めることが目的となり、本質的な分析が疎かになります。

また、評価基準が曖昧な場合、担当者によって評価がばらつき、客観性が損なわれます。さらに、一度実施したら終わりという考え方では、設計変更や工程改善の効果を確認できず、継続的な改善につながりません。

他の品質管理手法との連携

FMEAは単独で実施するよりも、他の品質管理手法と組み合わせることで、より効果的なリスク管理が可能になります。特に、FTA(フォルトツリー解析)との併用は、トップダウンとボトムアップの両方のアプローチを活用できる強力な組み合わせです。

以下の表は、FMEAと他の品質管理手法との連携について、それぞれのアプローチ手法とFMEAと組み合わせた際の効果をまとめたものです。

| 手法 | アプローチ | FMEAとの連携効果 |

|---|---|---|

| FTA | トップダウン | 根本原因の特定と対策の体系化 |

| QFD | 顧客要求分析 | 顧客影響度の精密な評価 |

| 統計的品質管理 | データ分析 | 発生確率の客観的評価 |

継続的改善とフォローアップ

FMEAの真の価値は、一度実施して終わりではなく、継続的な見直しと改善によって発揮されます。設計変更、工程改善、新たな故障事例の発生などに応じて、定期的にFMEAを更新し、対策の効果を確認することが重要です。

効果的なフォローアップのためには、対策実施後のRPN値の再評価、新たな故障モードの追加、評価基準の見直しなどを定期的に実施します。また、他部門や他製品での類似事例を水平展開することで、組織全体の品質向上につなげることができます。

まとめ

FMEAは、製造業における品質向上と信頼性確保のための強力なツールです。設計段階から製造工程まで、潜在的な故障モードを事前に特定し、体系的に分析することで、重大な不具合を未然に防ぐことができます。

今後も製造業を取り巻く環境は変化し続けますが、FMEAの基本的な考え方と手法は、あらゆる業界で応用可能な普遍的な価値を持っています。ぜひ本記事の内容を参考に、現場でのFMEA活用にお役立てください。

参考文献

https://www.cct-inc.co.jp/koto-online/archives/77