目次

関連リンク:「図面・図面記号」に関する記事一覧

関連リンク:「図面管理」に関する記事一覧

はめあい公差とは何か?

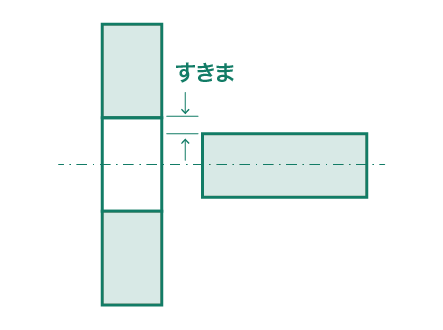

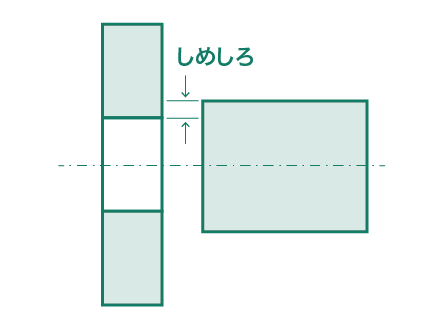

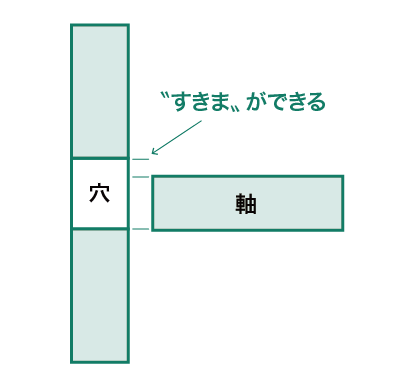

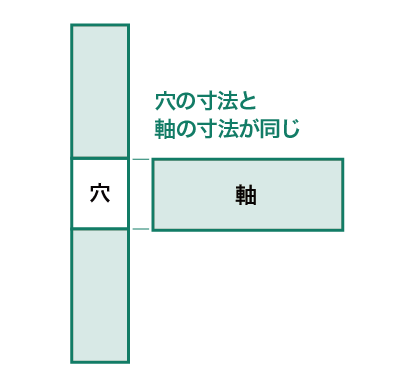

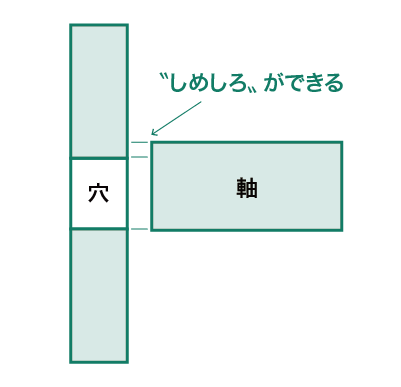

はめあい公差とは、軸と穴の組み合わせにおいて、部品同士がどの程度の余裕を持って結合するかを規定する公差システムです。機械製図では、単に寸法を指定するだけでなく、部品がスムーズに組み立てられ、かつ求められる機能を発揮できるよう、適切な「すきま」や「しめしろ」を設定する必要があります。

▼ すきま

▼ しめしろ

はめあい公差が必要な理由

はめあい公差が必要な理由は、正しく設定することで、部品の互換性確保と製造コストの最適化を同時に実現できるからです。

製造現場では、同一図面から作られた部品でも、加工誤差により実際の寸法にはばらつきが生じます。このばらつきを考慮せずに設計すると、組み立て時に部品が入らない、または逆にガタつきが生じるといった問題が発生します。はめあい公差は、こうした製造上の現実的な課題を解決するために必要不可欠です。

JIS規格におけるはめあい公差の定義

JIS B 0401では、はめあい公差を「互いにはめあう軸と穴の寸法公差の組み合わせ」と定義しています。国際標準化機構(ISO)との整合性も保たれており、グローバルな製造業において共通の基準として活用されています。

この規格では、アルファベットと数字の組み合わせによる記号体系が確立されており、大文字は穴側、小文字は軸側を表します。また、IT基本公差等級によって、要求される精度レベルを数値で表現します。

はめあい公差記号の基本分類

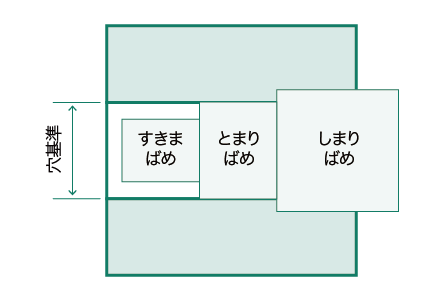

はめあい公差記号は、穴基準方式と軸基準方式という2つの基本システムに大別されます。どちらのシステムを採用するかは、製品の設計思想や製造プロセスに大きく影響するため、プロジェクトの初期段階で慎重に検討する必要があります。

▼ 穴基準方式(H基準)

▼ 軸基準方式(h基準)

穴基準方式(H基準)の特徴

穴基準方式では、穴側をH記号で固定し、軸側の公差域クラスを変更することで異なるはめあいタイプを実現します。

この方式が広く採用される理由は、穴加工よりも軸加工の方が精度を出しやすいという製造技術上の特性にあります。ドリルやリーマーなどの穴加工工具は、直径の調整が困難である一方、旋盤による軸加工では比較的容易に寸法調整が可能です。

特にベアリングの取り付けでは、ハウジング側をH7、シャフト側をk6やm6といった組み合わせが標準的に使用されています。

軸基準方式(h基準)の特徴

軸基準方式では、軸側をh記号で固定し、穴側の公差域クラスを変更してはめあいを調整します。この方式は、一つのシャフトに複数の部品を組み付ける場合や、標準シャフトを使用する設計で採用されることが多いです。

例えば、同一のシャフト(h6)に対して、ベアリング部分はK7、ギア部分はH8といった異なるはめあいを設定できる利点があります。ただし、穴加工の精度管理が軸加工よりも困難であるため、コスト面では穴基準方式よりも高くなる傾向があります。

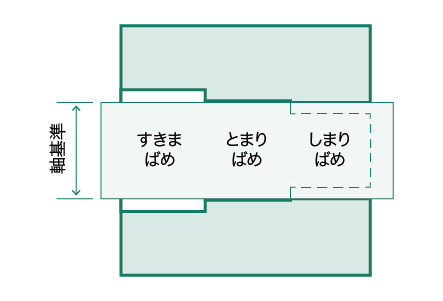

すきまばめ・中間ばめ・しまりばめの種類と特徴

はめあい公差によって実現される結合状態は、大きく3つのタイプに分類されます。各タイプには固有の特徴と適用場面があり、設計目的に応じて適切に選択する必要があります。製品の機能要件とコスト要件のバランスを取りながら、最適なはめあいタイプを決定することが重要です。

▼ すきまばめ

▼ 中間ばめ

▼ しまりばめ

すきまばめの特徴と用途

すきまばめでは、軸が穴よりも必ず小さく設計されるため、組み立て時に隙間が生じ、相対運動が可能になります。

この特性により、回転軸受けやスライド機構など、部品間に相対運動が必要な箇所に適用されます。代表的な記号としては、H8/f7、H9/e8、H11/c11などがあり、数字が大きくなるほど隙間も大きくなります。

すきまばめの選定では、潤滑方法や回転速度を考慮する必要があります。高速回転する軸では、遠心力による軸の膨張を見込んで、適度な隙間を確保することが重要です。また、温度変化による熱膨張差も考慮に入れる必要があります。

中間ばめの特徴と用途

中間ばめは、すきまばめとしまりばめの中間的な性質を持ち、製造誤差によってわずかな隙間または締まりが生じます。最も代表的なのがH7/h6の組み合わせで、多くの一般機械部品で標準的に使用されています。

この方式の利点は、適度な組み立てやすさと、ある程度の位置決め精度を両立できることです。また、部品交換時の作業性も良好で、メンテナンス性を重視する設備では積極的に採用されています。

しまりばめの特徴と用途

しまりばめでは、軸が穴よりも大きく設計されるため、組み立て時には圧入や加熱・冷却による嵌合が必要となります。この方式により、接着剤やキーを使用せずとも、高いトルク伝達能力を実現できます。

代表的な記号としては、H7/s6、H7/t6、H6/p5などがあり、アルファベットがzに近づくほど、より強い締まりとなります。ギアとシャフトの固定、プーリーの取り付け、ベアリングの内輪固定などに広く使用されています。

しまりばめを採用する際は、組み立て・分解方法を事前に検討することが重要です。特に大型部品では、油圧プレスや専用治具が必要となる場合があり、メンテナンス性への影響も考慮する必要があります。以下は、はめあい公差によって分類される3つの基本タイプ(すきまばめ・中間ばめ・しまりばめ)の特徴と代表的な用途の比較表です。

| はめあいタイプ | 隙間/締まり | 主な用途 | 代表的記号 |

|---|---|---|---|

| すきまばめ | 常に隙間 | 軸受け、スライド機構 | H8/f7, H9/e8 |

| 中間ばめ | 隙間または微締まり | 一般機械部品 | H7/h6, H8/h7 |

| しまりばめ | 常に締まり | ギア固定、プーリー取付 | H7/s6, H6/p5 |

実務でのはめあい公差選定基準

実際の設計現場では、理論的な知識だけでなく、製造コストやメンテナンス性、品質要求など、多面的な要素を考慮してはめあい公差を選定する必要があります。適切な選定により、製品の性能向上とコスト削減を同時に実現することが可能です。

機能要件にもとづく選定方法

機能要件の明確化は、はめあい公差選定の出発点であり、トルク伝達の有無、相対運動の必要性、位置決め精度などを具体的に評価する必要があります。

回転機械では、軸受け部にはH8/f7程度のすきまばめを採用し、動力伝達部にはH7/s6のしまりばめを選定するのが一般的です。また、調整機構を持つ部品では、H9/h9といった中間ばめにより、適度な調整代を確保することが重要です。

温度変化の大きい環境では、材料の熱膨張係数の違いを考慮して、常温時のはめあいを決定する必要があります。アルミニウムと鋼材の組み合わせでは、温度上昇時の膨張差を見込んで、やや大きめの隙間を設定することが推奨されます。

製造コストとの関係

IT基本公差等級は製造コストに直結するため、必要以上に厳しい公差を設定することは避けるべきです。一般的に、IT等級が1段階厳しくなると、加工コストは1.5~2倍になると言われています。

コスト最適化のためには、重要部位には適切な精度を設定し、非重要部位では緩い公差を採用する「選択と集中」のアプローチが有効です。例えば、ベアリング取り付け部はH7/k6とし、単純な位置決めピンではH11/h11を使用するといった使い分けが重要です。

図面への記載方法と読み方

はめあい公差記号の図面記載は、設計意図を製造現場に正確に伝達するための重要な手段です。JIS規格に準拠した記載方法を理解し、一貫性のある図面作成を行うことで、加工ミスや品質トラブルを防止できます。

記号表記のルールと注意点

寸法表記では、基本寸法の後にはめあい記号を記載し、必要に応じて許容差の数値も併記することで、加工者へ確実な情報伝達ができます。

例えば、φ50H7と記載した場合、穴の基本寸法が50mmで、H7の公差域クラスを適用することを意味します。より詳細な情報が必要な場合は、φ50H7(+0.025/0)のように許容差の数値も併記します。

複数部品の組み合わせを示す場合は、φ50H7/h6のように記載し、前側が穴、後側が軸を表します。この表記により、設計者の意図するはめあいタイプが明確に伝達されます。

許容差計算方法の基礎

はめあい記号から実際の許容差を計算するには、JIS B 0401の公差表を参照します。基本寸法によって基準寸法からの偏差が定められており、IT等級によって公差幅が決定されます。

例えば、φ50H7の場合、基準寸法50mmに対して上偏差が+0.025mm、下偏差が0mmとなり、実際の穴径は50.000~50.025mmの範囲となります。一方、φ50h6の軸では、上偏差が0mm、下偏差が-0.016mmで、軸径は49.984~50.000mmとなります。

| 記号 | はめあい方式 | 図示サイズ (mm) | 許容差 (mm) | 径 (mm) | |

|---|---|---|---|---|---|

| 穴 | φ50H7 | 中間ばめ | 50 | +0.025 ~ 0 | 50.000~50.025 |

| 軸 | φ50h6 | 中間ばめ | 50 | 0 ~ -0.016 | 49.984~50.000 |

最大実体状態と最小実体状態

最大実体状態(MMC)は、穴なら最大径、ピンなら最小径のように、部品が占める実体(体積)が最大になる許容限界のサイズを指します。一方、最小実体状態(LMC)は、穴なら最小径、ピンなら最大径のように、実体が最小となる許容限界サイズを指します。これらの概念は、はめあい部品の歩留まり向上や、部品の強度確保のために、機能性や互換性を損なわない範囲で公差をゆるやかに指示する際に用いられます。

| 最大実体状態(MMC) | 最小実体状態(LMC) | |

|---|---|---|

| 説明 | 部品が占める実体(体積)が 最大になる許容限界 | 部品が占める実体(体積)が 最小になる許容限界 |

| 穴の場合 | 最小許容径 (最も詰まりやすい状態) | 最大許容径 (最もゆるい状態) |

| 軸の場合 | 最大許容径 (最も詰まりやすい状態) | 最小許容径 (最もゆるい状態) |

まとめ

はめあい公差記号は、機械設計における部品結合の品質とコストを決定する重要な要素です。穴基準方式(H基準)と軸基準方式(h基準)の特徴を理解し、すきまばめ・しまりばめ・中間ばめの使い分けを適切に行うことで、製品性能の向上と製造コストの最適化が実現できます。

実務での選定においては、機能要件の明確化を出発点とし、IT基本公差等級による精度とコストのバランスを慎重に検討することが重要です。また、業界特性や製造プロセスの制約も考慮に入れた総合的な判断が求められます。

図面への正確な記載と許容差計算の理解により、設計意図を製造現場に確実に伝達し、品質トラブルの未然防止につなげることができます。継続的な学習と実践経験の蓄積により、はめあい公差を適切に活用できるでしょう。

関連リンク:「図面・図面記号」に関する記事一覧

関連リンク:「図面管理」に関する記事一覧