目次

関連リンク:「図面・図面記号」に関する記事一覧

関連リンク:「図面管理」に関する記事一覧

寸法公差とは何か?製造現場における基本概念

寸法公差は製造現場において、製品品質と生産効率のバランスを取る重要な役割を果たしています。公差が厳しすぎると加工コストが急激に上昇し、逆に緩すぎると製品の機能や品質に悪影響を与える可能性があります。

関連リンク:公差とは?種類と役割、注意点を詳しく解説

寸法公差が必要な理由

製造工程では必ず加工誤差が発生するため、寸法公差の設定は製品の品質と経済性を両立させる上で不可欠です。機械加工では工具の摩耗、機械の振動、温度変化などの要因により、どうしても寸法のばらつきが生じます。これらの変動を適切に管理するために、許容差の概念が生まれました。

また、部品の組み立てにおいても、各部品の寸法公差が適切に設定されていることで、はめあい記号にもとづいた確実な組み立てが可能となります。穴と軸の関係における公差設定は、機械の動作精度や耐久性に直接影響を与える重要な要素です。

JIS規格にもとづく標準化

日本では、JIS B 0401-1「製図-公差表示方式」をはじめとする各種JIS規格により、寸法公差の表示方法や記号が標準化されています。これにより、設計者と製造現場が共通の理解にもとづいて図面の作成と解釈を行うことが可能となっています。

JIS規格では、一般公差から精密公差まで、用途に応じた公差等級が定められており、(f)精級・(m)中級・(c)粗級・(v)極粗級といった等級名で分類されています。これらの等級は、加工方法や要求精度に応じて選択されます。

寸法公差の表記方法と種類

寸法公差の主な表記方法として、±表示方法、上限下限表示、はめあい記号による表示があります。それぞれの特徴と使い分けを理解することが重要です。適切な表記方法を選択することで、製造現場での誤解を防ぎ、意図した品質の製品を効率的に生産できます。

±表示による寸法記入方法

「±表示」は最も一般的な表記方法で、基準寸法に対して対称的な許容範囲を示します。例えば「50±0.1」と表記された場合、実際の寸法は49.9mm以上50.1mm以下の範囲内に収まる必要があります。

この表記方法は、両側公差とも呼ばれ、加工や測定が比較的容易な場合に多用されます。ただし、すべての寸法を対称的に管理する必要がない場合もあるため、機能要件に応じた適切な判断が求められます。

上限偏差・下限偏差による表示

上限偏差と下限偏差を用いた表記では、基準寸法に対する上下の許容範囲を個別に指定できます。例えば「50+0.2/-0.1」と表記された場合、上限は50.2mm、下限は49.9mmとなります。

この方法は、部品の機能上、一方向の寸法変動がより重要である場合に使用されます。板金公差などでは、材料の特性や加工特性を考慮して、非対称な公差設定が効果的な場合があります。

幾何公差記号一覧と実践的活用法

幾何公差は、部品の形状や位置の精度を規定する重要な要素です。寸法公差と組み合わせることで、より精密な品質管理が可能となります。

関連リンク:幾何公差記号を完全網羅!図面で使われる記号と意味を一覧で解説

形状公差の種類と記号

形状公差は、部品単体の形状精度を規定し、真直度、真円度、平面度、円筒度の4種類があります。これらの公差は、部品の機能や美観に直接影響を与える重要な要素です。

真円度は円形部品の真の円からのずれを規定し、軸受けや回転部品において特に重要です。真直度は直線部品の真の直線からのずれを示し、ガイドレールや基準面において厳格な管理が必要となります。

関連リンク:真直度の意味と測定方法|図面記号から現場対応まで

姿勢公差の記号と用途

姿勢公差には、平行度、垂直度、傾斜度の3種類があり、部品間の相対的な位置関係を規定します。これらの公差は、組み立て精度や機械の動作精度に大きく影響するため、慎重な設定が必要です。

平行度は、2つの面や軸が平行であることの精度を示し、案内面や取り付け面において重要です。垂直度は直角度とも呼ばれ、基準に対する垂直性の精度を規定します。

位置公差の実践的活用

位置公差は最も複雑で種類が多く、同心度、同軸度、対称度、位置度があります。これらは部品の位置精度を詳細に規定するものです。以下に、各位置公差の説明を示します。

- 同心度:2つの円の中心の一致性

- 同軸度:軸の一直線上への配置精度

- 対称度:中心線に対してどれだけ対称であるかを制御

- 位置度:理論的に正確な位置からのずれ

これらの位置公差を適切に活用することで、製品の精度や品質を確保し、組み立てや運転時に発生する誤差を最小限に抑えることができます。特に、精密機械や自動車、航空機など、非常に高い精度が要求される業界では不可欠な要素となります。

普通公差と一般公差の理解

普通公差は、特に公差の指定がない寸法に対して適用される標準的な公差値です。JIS B 0405「一般公差」により、4つの等級((f)精級・(m)中級・(c)粗級・(v)極粗級)が定められており、図面の簡素化と標準化に貢献しています。一般公差の適切な選択により、不必要に厳しい公差設定を避け、製造コストの最適化を図ることができます。

普通公差の等級選択

普通公差の等級選択は、製品の用途と要求精度、加工方法を総合的に考慮して決定する必要があります。(f)精級は高精度が要求される部品、(m)中級は一般的な機械部品、(c)粗級は構造部品や外観部品に適用されることが多いです。

材料や加工方法によっても適用すべき等級が変わります。板金公差では材料の特性を考慮した等級選択が重要であり、機械加工では工作機械の精度や工具の特性に応じた判断が求められます。

表面粗さ記号との関係

寸法公差と表面粗さ記号は密接な関係があり、両者のバランスが製品の品質と機能を決定します。表面粗さが寸法公差に与える影響を理解し、適切な組み合わせを選択することが重要です。

精密な寸法公差が要求される部品では、相応の表面粗さ精度も必要となります。逆に、表面粗さの要求が緩い部品では、寸法公差も合理的な範囲で設定することができます。以下に、表面粗さの公差等級、適用範囲、公差値の例、そして用途を示した表をまとめました

| 公差等級 | 適用範囲(mm) | 公差値例 | 用途 |

|---|---|---|---|

| (f)精級 | 0.5~3 | ±0.05 | 高精度部品 |

| (m)中級 | 0.5~3 | ±0.1 | 一般機械部品 |

| (c)粗級 | 0.5~3 | ±0.2 | 構造部品 |

| (v)極粗級 | 0.5~3 | ±0.5 | 外装部品 |

関連リンク:表面粗さとは?記号の読み方やRa値の意味、加工品質見極めのコツを紹介

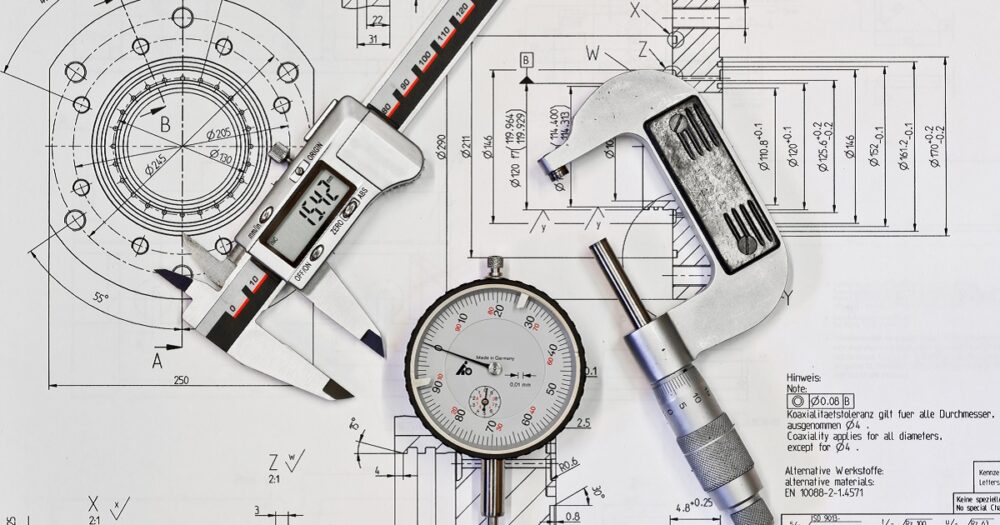

寸法測定方法と品質管理のポイント

寸法公差を有効に活用するためには、正確な寸法測定方法の確立が不可欠です。測定機器の選択、測定環境の管理、測定手順の標準化により、設計意図に沿った品質管理を実現できます。部品製造誤差の適切な評価と管理が、最終製品の品質向上につながります。

測定機器の選択と精度管理

測定機器の精度は、管理すべき公差の1/10以下であることが一般的な目安とされています。例えば、±0.1mmの公差を管理する場合、測定機器の精度は±0.01mm以下である必要があります。

測定機器の校正管理も品質保証の重要な要素です。定期的な校正により測定精度を維持し、トレーサビリティを確保することで、測定結果の信頼性を保つことができます。また、測定環境の温度や湿度の管理も、高精度測定には欠かせません。

統計的品質管理の活用

寸法公差の管理において、統計的手法の活用は効果的です。管理図やヒストグラムを用いた工程能力の評価により、製造工程の安定性と改善点を客観的に把握できます。

Cp値やCpk値などの工程能力指数により、現在の工程が設定された公差を満足できるかを数値的に評価できます。これらの指標を継続的にモニタリングすることで、品質の安定化と向上を図ることができます。以下は、統計的品質管理で使用される主要な指標とその説明になります。

- Cp値:工程のばらつきと公差幅の比較

- Cpk値:工程の偏りを考慮した能力評価

- 管理図:時系列での品質安定性監視

- ヒストグラム:製品特性の分布状況把握

関連リンク:CPK(工程能力指数)とは?ばらつきを数値で把握する品質管理の基本指標

関連リンク:【図解】管理図とは?工程のばらつきを見える化する品質管理の基本ツール

最新技術による公差管理の進化

製造業における公差管理は、従来の手作業測定や経験則に依存した手法から、最新のデジタル技術を活用する段階へと進化しています。三次元測定機や光学測定装置、さらにはモデルベース定義(MBD)といった新しい仕組みの導入により、設計から製造、検査までが一貫してデータでつながる環境が整いつつあります。

三次元測定機や画像処理技術の導入

近年の製造現場では、三次元測定機(CMM)や非接触型の光学測定装置の普及により、公差管理の精度と効率が大幅に向上しています。これらの測定技術は、従来の接触式測定では困難であった複雑な形状や微細な部品の測定を可能とし、幾何公差の評価においても高い信頼性を提供します。

さらに、画像処理技術を応用した自動測定システムの導入により、大量生産の現場においても短時間で高精度な寸法評価が実現されつつあります。こうした最新技術の活用は、製造工程の効率化と同時に品質保証体制の強化に直結します。

モデルベース定義(MBD)とデジタル公差管理

設計から製造、検査に至るまでの一貫したデジタル化の進展により、モデルベース定義(MBD)の導入が広がっています。MBDでは、三次元CADモデルに寸法公差や幾何公差情報を直接埋め込むことで、図面を介さずに設計意図を明確に伝達できます。これにより、設計者・製造者・検査担当者が同じデータを基盤として作業できるため、情報伝達の誤解や解釈の違いを大幅に減少させることが可能となります。

さらに、公差管理をデジタルデータとして扱うことで、自動解析やシミュレーションによる最適化が容易になり、開発期間の短縮や品質の安定化に寄与します。今後は、こうしたデジタル技術を前提とした公差管理が標準となり、製造業全体の競争力強化につながることが期待されています。

関連リンク:MBD(モデルベース開発)とは?図面レス設計を実現するための基本とメリット

まとめ

寸法公差は製造業における品質管理の基盤となる重要な概念であり、適切な理解と活用により製品の品質向上とコスト最適化を両立させることができます。JIS規格にもとづく標準的な表記方法と記号の習得により、設計意図の正確な伝達と製造現場での確実な実行が可能となります。

幾何公差を含む総合的な公差管理により、部品単体から組み立て製品まで、一貫した品質保証体系を構築できます。普通公差と一般公差の適切な選択により、不必要なコスト増加を避けながら必要な品質レベルを確保することが重要です。

正確な測定方法と統計的品質管理手法の活用により、設計から製造、検査まで一貫した品質管理システムを構築し、競争力のある製品づくりを実現していきましょう。

関連リンク:「図面・図面記号」に関する記事一覧

関連リンク:「図面管理」に関する記事一覧