目次

関連リンク:【連載】「新QC&QC7つ道具」基本のキ

関連リンク:「品質管理」に関する記事一覧

管理図とは何か

管理図は、製造工程で得られるデータを時間軸に沿ってプロットし、工程の状態を統計的に管理するためのグラフです。QC7つ道具の一つとして広く知られており、統計的品質管理(SQC)の基本ツールとして製造業において長年活用されてきました。

管理図を用いることで、製造プロセスにおける品質のばらつきが偶然によるものか、何らかの異常によるものかを客観的に判断することが可能になります。

管理図の基本と目的

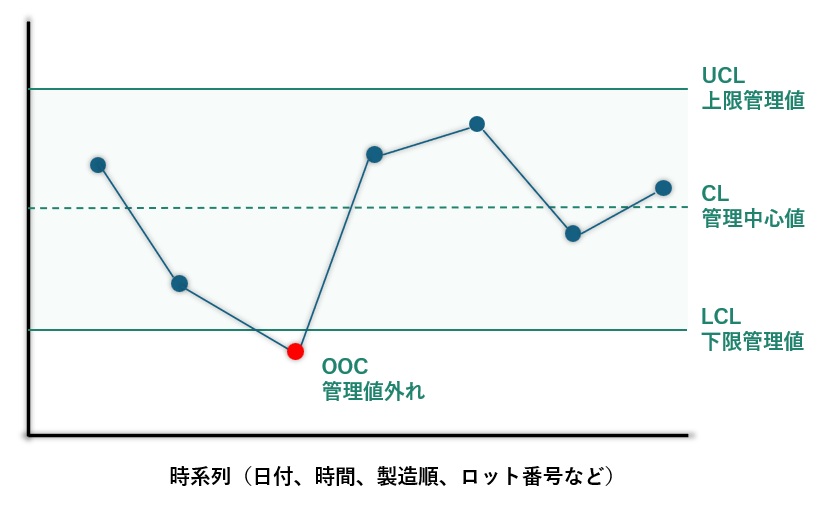

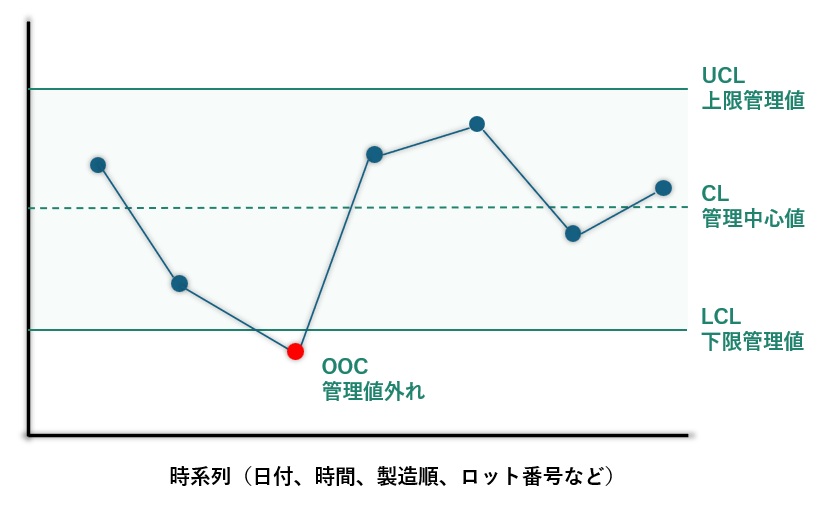

管理図は、工程から得られる測定値やデータを縦軸に、時間や製造順序を横軸にとり、データを点で打ち、それを線で結んだグラフです。このグラフには中心線(CL:Center Line)、上方管理限界線(UCL:Upper Control Limit)、下方管理限界線(LCL:Lower Control Limit)という3本の基準線が引かれています。

管理図の主な目的は、工程が統計的に安定した状態にあるかを監視し、異常な変動を早期に発見して適切な処置を行うことです。これにより、不良品の発生を未然に防ぎ、製造プロセスの品質を維持・向上させることができます。

管理図が製造現場で果たす役割

製造現場において、管理図は品質の番人としての役割を果たします。日々の製造データを管理図に記録することで、工程の状態をリアルタイムで把握し、異常の兆候を素早く検出することが可能です。さらに、管理図は現場の作業者と管理者が共通の言語でコミュニケーションを取るためのツールとしても機能します。

データに基づいた客観的な判断ができるため、主観的な意見の相違を減らし、改善活動を効率的に進めることができます。また、過去のデータが蓄積されることで、工程能力の評価や長期的な品質トレンドの分析にも活用できます。

統計的品質管理における管理図の位置づけ

統計的品質管理(SQC)は、統計的手法を用いて品質を管理する体系的なアプローチです。管理図はSQCの中核をなすツールであり、工程管理の実務において最も頻繁に使用されます。

QC7つ道具には、他にもパレート図、特性要因図、チェックシート、ヒストグラム、散布図、グラフがありますが、管理図はこれらの中で唯一、時系列データを扱い、工程の動的な変化を捉えることができます。管理図を用いることで、工程のばらつきを偶然原因と異常原因に分離し、異常原因を排除することで工程を安定化させることが可能になります。

| QC7つ道具 | 主な用途 | 特徴 |

|---|---|---|

| 管理図 | 工程の時系列管理 | 異常の早期発見と工程の安定化 |

| パレート図 | 問題の優先順位付け | 重要な問題の識別 |

| 特性要因図 | 原因の分析 | 問題の要因を体系的に整理 |

| チェックシート | データ収集 | 効率的なデータ記録 |

| ヒストグラム | データ分布の把握 | ばらつきの視覚化 |

| 散布図 | 相関関係の分析 | 2つの変数間の関係性の把握 |

| グラフ | データの傾向把握 | データの関係を視覚化 |

管理図の構成要素と種類

管理図を効果的に活用するためには、その構成要素と種類を正しく理解することが重要です。管理図にはいくつかの基本的な構成要素があり、これらが組み合わさって工程の状態を視覚的に表現します。また、測定するデータの種類や目的に応じて、適切な管理図を選択する必要があります。ここでは、管理図の基本構成と主要な種類について詳しく解説します。

管理図の基本構成要素

管理図は、中心線(CL)、上方管理限界線(UCL)、下方管理限界線(LCL)の3本の基準線で構成されます。中心線は、工程が正常な状態にあるときのデータの平均値を表し、工程の目標値や基準値として機能します。

上方管理限界線と下方管理限界線は、通常、中心線から統計的に算出された範囲を示し、一般的には平均値±3σ(標準偏差の3倍)の位置に設定されます。データ点がこれらの管理限界線の内側にあり、ランダムに分布している場合、工程は統計的に管理された状態にあると判断されます。一方、データ点が管理限界線を超えたり、特定のパターンを示したりする場合は、工程に異常原因が存在する可能性があります。

計量値管理図の種類と用途

計量値管理図は、長さ、重量、温度、時間など、連続的な数値データを扱う管理図です。代表的なものには、X-R管理図(平均値-範囲管理図)とX-Rs管理図(個別値-移動範囲管理図)があります。

X-R管理図は、サンプルサイズが2~10程度のデータを扱う際に使用され、工程の平均値の変動と範囲(ばらつき)を同時に監視します。一方、X-Rs管理図は、サンプルサイズが1の場合、つまり個別の測定値を扱う際に使用され、連続する2つのデータ間の差(移動範囲)からばらつきを評価します。これらの管理図は、精密加工や化学プロセスなど、測定値が重要な工程で広く活用されています。

計数値管理図の種類と用途

計数値管理図は、不良品の数や欠点の数など、数えることができる離散的なデータを扱う管理図です。主な種類には、p管理図(不良率管理図)、np管理図(不良個数管理図)、c管理図(欠点数管理図)、u管理図(単位当たり欠点数管理図)があります。

p管理図は、サンプルサイズが変動する場合の不良率を管理し、np管理図はサンプルサイズが一定の場合の不良個数を管理します。c管理図は、検査単位当たりの欠点数を管理し、u管理図は検査単位のサイズが変動する場合の単位当たり欠点数を管理します。計数値管理図は、外観検査や組立工程など、良品・不良品の判定や欠点の数を数える工程で効果的に使用されます。

- X-R管理図:工程の平均値と範囲を同時管理、精密加工に適用

- X-Rs管理図:個別測定値の管理、サンプリング頻度が低い工程に適用

- p管理図:不良率の管理、サンプルサイズ変動時に使用

- np管理図:不良個数の管理、サンプルサイズ一定時に使用

- c管理図:欠点数の管理、検査単位一定時に使用

- u管理図:単位当たり欠点数の管理、検査単位変動時に使用

管理図の作成手順と解釈方法

管理図を実際に作成し、工程管理に活用するためには、正しい手順とデータの解釈方法を理解することが必要です。管理図の作成は、データ収集から始まり、管理限界線の計算、グラフの作成、そして継続的な監視というステップで進められます。ここでは、管理図の作成手順と効果的な解釈方法について解説します。

データ収集と初期データの準備

管理図を作成する最初のステップは、適切なデータを収集することです。工程が安定している時期に、最低でも20~25個のサンプルグループ(サブグループ)を取得することが推奨されます。各サブグループのサンプルサイズは、通常4~5個が適切とされています。

データ収集時には、測定方法や測定器の精度を確認し、測定誤差が工程のばらつきに比べて十分小さいことを確認する必要があります。データは時系列順に記録し、測定日時、測定者、使用した材料や設備などの条件も合わせて記録しておくことで、後の異常原因分析に役立ちます。

管理限界線の計算方法

収集したデータから、中心線と管理限界線を計算します。X-R管理図を例にとると、まず各サブグループの平均値(X)と範囲(R)を計算します。次に、全サブグループの平均値の平均(X̄)と範囲の平均(R̄)を求めます。X管理図の中心線はX̄、管理限界線はX̄±A2×R̄となります。R管理図の中心線はR̄、上方管理限界線はD4×R̄、下方管理限界線はD3×R̄となります。ここで、A2、D3、D4は、サブグループのサイズに応じて定められた係数です。

これらの係数は統計的に導かれたものであり、管理図係数表から参照できます。計算された管理限界線は、工程の自然なばらつきを表すものであり、規格値や目標値とは異なることに注意が必要です。

管理図の異常判定ルール

管理図に打点されたデータから工程の異常を判定するためには、いくつかの判定ルールがあります。最も基本的なルールは、データ点が管理限界線を超えた場合に異常と判定するものです。しかし、管理限界線内であっても、データの並び方に特定のパターンがある場合は、工程に異常原因が存在する可能性があります。代表的な異常パターンには、連続する7点以上が中心線の同じ側にある場合(ラン)、連続して上昇または下降する傾向が見られる場合(トレンド)、データが中心線付近に集中しすぎている場合(層別不足)などがあります。これらの異常パターンを早期に検出することで、工程に重大な不良が発生する前に予防措置を講じることができます。

| 異常パターン | パターン | 考えられる原因 |

|---|---|---|

| 管理限界超え | データ点がUCLまたはLCLを超える | 測定ミス、設備異常、材料不良 |

| ラン | 連続7点以上が中心線の同じ側 | 工程平均のシフト、設定変更 |

| トレンド | 連続7点以上が上昇または下降 | 工具摩耗、温度変化、材料劣化 |

| 周期性 | 規則的な変動パターンが繰り返される | 定期的な作業員交代、環境変動 |

| 層別不足 | データが中心線付近に集中しすぎ | データの丸め、測定器の感度不足 |

管理図を活用した品質改善の実践

管理図は単にデータをプロットするだけのツールではなく、継続的な品質改善を推進するための強力な手段です。管理図を日常的に活用することで、工程の安定化を図り、不良品の発生を減少させ、製造プロセス全体の効率を向上させることができます。ここでは、管理図を実際の製造現場で効果的に活用するための実践的なアプローチを紹介します。

管理図による工程の安定化と異常対応

管理図の最も重要な活用法は、工程を統計的管理状態に維持することです。管理図を用いて工程を継続的に監視し、異常が検出された際には速やかに原因を特定し、対策を講じます。

異常が発生した場合、まずデータの測定方法や記録に誤りがないかを確認し、次に4M(Man:作業者、Machine:設備、Material:材料、Method:方法)の観点から原因を分析します。原因が特定できたら、応急処置を行い、再発防止策を実施します。

このサイクルを繰り返すことで、異常原因を一つずつ排除し、工程のばらつきを小さくすることができます。工程が安定状態になれば、不良品の発生率が低下し、予測可能な製造プロセスを実現できます。

PDCAサイクルと管理図の連携

品質管理の基本であるPDCAサイクル(Plan:計画、Do:実行、Check:確認、Act:改善)と管理図を連携させることで、体系的な品質改善活動が可能になります。

計画段階では、改善目標を設定し、どのデータを管理図で監視するかを決定します。実行段階では、改善策を実施し、データを収集して管理図に記録します。確認段階では、管理図を用いて改善の効果を検証し、工程が安定しているかを評価します。改善段階では、管理図から得られた知見をもとに、さらなる改善策を検討し、標準化を図ります。

このようにPDCAサイクルの各段階で管理図を活用することで、継続的な品質向上を実現できます。

工程能力評価への活用

管理図は、工程能力を評価するための基礎データを提供します。工程が統計的管理状態にあることが確認できたら、その工程のばらつきを用いて工程能力指数(Cp、Cpk)を計算できます。

工程能力指数は、工程のばらつきと規格の幅を比較することで、工程が規格を満たす製品を安定的に生産できるかを評価する指標です。管理図で工程の安定性を確保した上で工程能力を評価することで、信頼性の高い判断が可能になり、必要に応じて工程改善の優先順位を決定できます。また、工程能力の経時変化を追跡することで、設備の劣化や作業者のスキル変化などを早期に把握することもできます。

デジタル時代における管理図の進化

製造業のデジタル化が進む現在、管理図の活用方法も大きく進化しています。IoTやAIなどの先進技術と管理図を組み合わせることで、リアルタイム監視や予測的な品質管理が可能になってきました。ここでは、デジタル技術を活用した管理図の新しい形と、それがもたらす品質管理の高度化について解説します。

IoTとリアルタイム管理図

IoT技術の発展により、製造現場からリアルタイムでデータを収集し、自動的に管理図に反映させることが可能になりました。センサーや測定器からデータが自動的にシステムに送られ、管理図が継続的に更新されます。これにより、現場の作業者や管理者は、常に最新の工程状態を把握でき、異常が発生した際には即座にアラートを受け取ることができます。

また、複数の工程や複数の拠点のデータを一元管理し、ダッシュボードで可視化することで、経営層も品質状況を俯瞰的に把握できるようになります。リアルタイム管理図により、異常の検出から対応までの時間を大幅に短縮し、不良品の流出を最小限に抑えることが可能になります。

AIを活用した異常予測と高度な分析

AI技術を管理図と組み合わせることで、従来の判定ルールでは検出できなかった微妙な異常の兆候を捉えることができます。機械学習アルゴリズムは、過去の大量のデータから正常パターンを学習し、そのパターンから逸脱する兆候を早期に検出します。また、複数の管理図データを統合的に分析し、相関関係や因果関係を明らかにすることも可能です。

さらに、予測モデルを用いることで、現在の工程状態から将来の品質問題を予測し、予防的な対策を講じることができます。このようなAIを活用したアプローチは、特に複雑な工程や多品種少量生産において、品質管理の精度と効率を飛躍的に向上させる可能性を持っています。

デジタルツールと従来の管理図の融合

デジタル技術の導入は、従来の管理図の価値を否定するものではなく、むしろその有効性を高めるものです。基本的な統計的品質管理の原理は変わらず、デジタルツールはそれを実践する手段をより効率的にします。現場での手書き管理図とデジタル管理図を併用することで、作業者の品質意識を維持しながら、データの分析や共有を効率化できます。

重要なのは、ツールの使い方ではなく、管理図から得られるデータを正しく理解し、適切な改善活動につなげることです。デジタル技術は、人間の判断を補助し、品質管理活動をより効果的にするための手段として位置づけるべきです。

| 技術 | 管理図への適用 | 期待される効果 |

|---|---|---|

| IoT | 自動データ収集とリアルタイム更新 | 異常検出の迅速化、人的ミスの削減 |

| AI・機械学習 | 異常パターンの自動検出と予測 | 微妙な異常の早期発見、予防的品質管理 |

| クラウド | データの一元管理と共有 | 複数拠点の統合管理、データ分析の高度化 |

| ダッシュボード | 複数の管理図の統合表示 | 全体状況の俯瞰、迅速な意思決定 |

まとめ

管理図は、製造プロセスの品質を統計的に管理し、工程のばらつきを見える化するための基本的かつ強力なツールです。中心線と管理限界線を用いてデータを時系列で監視することで、工程の安定性を確保し、異常を早期に検出することができます。

計量値管理図と計数値管理図という主要な種類を適切に使い分け、正しい手順でデータを収集し、管理限界線を計算することが、効果的な品質管理の基礎となります。異常判定ルールを理解し、PDCAサイクルと連携させることで、継続的な品質改善を実現できます。 さらに、IoTやAIなどのデジタル技術と管理図を融合させることで、リアルタイム監視や予測的な品質管理が可能になり、製造プロセスの高度化が進んでいます。

管理図の基本原理を正しく理解し、現代の技術を活用することで、製造現場における品質管理をさらに強化し、競争力を高めることができるでしょう。

関連リンク:【連載】「新QC&QC7つ道具」基本のキ

関連リンク:「品質管理」に関する記事一覧