目次

関連リンク:「品質管理」に関する記事一覧

APQP(先行製品品質計画)の基本と導入目的

APQPは自動車業界で培われた品質管理手法であり、製品開発プロセス全体を通じて品質を作り込むためのアプローチです。ここでは、APQPの定義や背景、導入によって得られるメリットについて解説します。

APQPとは何か

APQP(Advanced Product Quality Planning)は、日本語で「先行製品品質計画」と訳され、製品開発の構想段階から量産立ち上げを一貫して管理する品質計画手法です。APQPの最大の特徴は、製品設計や工程設計の早期段階から品質リスクを特定・評価し、事前に対策を講じることで、後工程での不具合発生を未然に防ぐ点にあります。

APQPは単なるチェックリストではなく、クロスファンクショナルチーム(CFT)による協働を促進し、設計・製造・品質保証・調達など各部門が連携して品質目標を達成するためのプロセス管理手法です。顧客要求を起点として、製品仕様の決定、設計検証、工程能力の確認、量産試作、そして正式な量産承認までを段階的に進めることで、品質の作り込みを実現します。

APQP導入の背景と必要性

自動車産業では、グローバル化による競争激化、製品の複雑化、安全性や環境規制の厳格化などにより、品質保証に対する要求水準が年々高まっています。従来の後工程での検査や是正措置だけでは、コスト増加や納期遅延、市場での不具合発生といったリスクを十分に抑えられなくなってきました。

こうした背景から、設計段階で品質を作り込み、工程設計や量産準備の段階で潜在的な問題を洗い出すAPQPの重要性が認識されるようになりました。特にサプライチェーンが複雑化する中、サプライヤー企業も含めた全体最適を図るためには、標準化された品質計画プロセスが不可欠です。IATF16949では、APQPを含むコアツールの適用が要求されており、認証審査においてもその実施状況が重視されます。

APQP導入で得られる主なメリット

APQPを導入することで、企業は多面的な効果を期待できます。まず、設計段階からのリスク評価により、市場投入後の不具合やリコールのリスクを大幅に低減できます。また、各フェーズでのレビューと承認プロセスを通じて、関係者間のコミュニケーションが促進され、手戻りや設計変更によるコスト増加を抑制できます。

さらに、APQPは開発期間の短縮にも寄与します。事前に問題を洗い出すことで、量産立ち上げ時のトラブルが減少し、スムーズな量産移行が可能になります。加えて、顧客要求や法規制への適合性を計画的に確認できるため、顧客満足度の向上にもつながります。APQP導入のメリット領域と期待される成果は以下のとおりです。

| メリット領域 | 具体的な効果 | 期待される成果 |

|---|---|---|

| 品質向上 | 設計段階からのリスク特定と対策 | 市場不具合率の低減、リコールリスク軽減 |

| コスト削減 | 手戻り・設計変更の削減、不良コスト低減 | 開発コスト・製造コストの最適化 |

| 納期短縮 | 量産立ち上げトラブルの削減 | 開発リードタイムの短縮、市場投入の迅速化 |

| 顧客満足度向上 | 顧客要求への確実な対応、法規制適合 | 長期的な顧客信頼の獲得、競争力強化 |

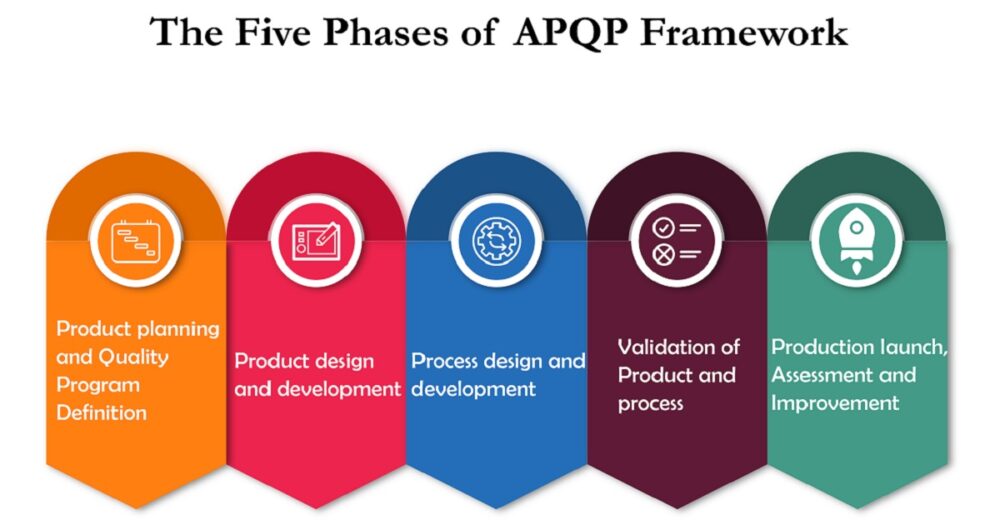

APQPの5つのフェーズとプロセス

APQPは、製品開発を5つの段階(フェーズ)に分けて管理します。各フェーズには明確な目標とアウトプットが定められており、段階的に品質を作り込んでいく構造になっています。ここでは、各フェーズの目的と実施すべき内容を詳しく解説します。

フェーズ1:計画と製品の定義

第1フェーズは、製品開発プロジェクトの基盤を構築する段階です。顧客の要求事項(Voice of Customer)を正確に把握し、それを製品仕様や品質目標に落とし込むことが最も重要なタスクとなります。このフェーズでは、クロスファンクショナルチームを編成し、設計・製造・品質・調達・営業など関連部門の代表者が参加して、プロジェクトの目標やスコープを明確にします。

具体的には、顧客要求の分析、市場調査、ベンチマーク分析などを通じて製品コンセプトを固め、設計目標や信頼性目標を設定します。また、プロジェクト全体のスケジュール、必要なリソース、予算、責任分担なども明確化します。このフェーズのアウトプットには、設計目標書、信頼性・品質目標、初期工程フロー図、特殊特性の暫定リストなどが含まれます。

フェーズ2:製品設計と開発

第2フェーズでは、第1フェーズで定義した製品仕様に基づいて、詳細な製品設計を行います。設計FMEA(Design Failure Mode and Effects Analysis:設計故障モード影響解析)を実施し、設計上の潜在的な不具合モードとその影響を評価し、リスクの高い項目に対しては設計段階で対策を講じます。

また、設計検証(DV:Design Verification)や設計妥当性確認(Design Validation)を通じて、設計が顧客要求や規格基準を満たしていることを確認します。このフェーズでは、CAE解析やプロトタイプ試作、各種試験(強度試験、耐久試験、環境試験など)を実施し、設計の妥当性をデータで裏付けます。設計図面、部品表(BOM)、設計FMEA、試験結果レポートなどが主なアウトプットとなります。

フェーズ3:工程設計と開発

第3フェーズは、製品設計を実際に製造するための工程を設計する段階です。製造工程フロー図を作成し、各工程での作業内容、使用設備、検査項目などを明確にします。工程FMEAを実施して、製造工程における潜在的な不具合要因を特定し、予防保全策や検出方法を計画します。

また、工程能力を確保するために、設備の選定や治具・検具の設計、作業標準書の作成、作業者のトレーニング計画などを策定します。特殊特性(重要管理項目)に対しては、管理計画書を作成し、どの工程でどのような管理を行うかを文書化します。このフェーズでは、工程フロー図、工程FMEA、管理計画書、作業指示書などが主要なアウトプットです。

フェーズ4:製品および工程の妥当性確認

第4フェーズでは、量産試作を行い、製品と工程の両方が設計要求を満たしているかを検証します。この段階では、量産と同じ条件で試作を行い、工程能力指数(CpやCpk)を算出して工程が安定していることを確認します。測定システム解析(MSA:Measurement System Analysis)を実施し、測定機器の精度や再現性を評価することも重要です。

また、PPAP(Production Part Approval Process:生産部品承認プロセス)に必要な文書やサンプルを準備し、顧客承認を取得します。PPAPでは、設計記録、工程能力データ、測定システム解析結果、初品サンプル、外観承認レポート(AAR)などを顧客に提出し、量産開始の承認を得ます。このフェーズのアウトプットには、PPAPパッケージ、工程能力データ、測定システム解析結果、試作評価レポートなどが含まれます。

フェーズ5:フィードバック・評価・是正措置

第5フェーズは、量産開始後の継続的な改善活動を行う段階です。量産初期の品質状況をモニタリングし、計画通りの品質が達成されているかを評価します。市場からのフィードバックやクレーム情報を収集・分析し、必要に応じて是正措置や予防措置を講じます。

また、工程のばらつきや不具合傾向を統計的手法で分析し、工程改善や設計変更の必要性を判断します。このフェーズでは、品質パフォーマンス指標(KPI)の管理、顧客満足度調査、内部監査、マネジメントレビューなどを通じて、継続的な品質向上を図ります。定期的なレビュー会議を開催し、関係者間で情報共有と改善活動の推進を行うことが重要です。フェーズ5で実施する主要な活動は以下のとおりです。

- 量産初期品質のモニタリングと評価

- 市場フィードバックの収集と分析

- 是正措置・予防措置の実施

- 工程改善活動の継続

- 顧客満足度の定期的な確認

- 教訓の文書化と次期プロジェクトへの展開

APQP導入・運用時の成功ポイントと課題

APQPを効果的に導入・運用するためには、組織体制の整備や人材育成、継続的な改善活動など、複数の成功要因を押さえる必要があります。一方で、導入時にはさまざまな課題に直面することも少なくありません。ここでは、実践的な成功ポイントと、よくある課題への対策を解説します。

クロスファンクショナルチームの重要性

APQPの成功には、部門横断的なチーム編成が不可欠です。設計、製造、品質保証、調達、営業、サービスなど関連部門の代表者が参加するクロスファンクショナルチームを編成し、プロジェクト開始時から緊密に連携することで、情報共有や意思決定がスムーズになります。

CFTでは、各フェーズの節目でレビュー会議を開催し、進捗状況や課題を共有するとともに、次フェーズへの移行可否を判断します。チームリーダーは、全体の進行管理や関係者間の調整役を担い、プロジェクトの目標達成に向けて推進力を発揮します。また、メンバーには適切な権限を委譲し、迅速な意思決定ができる体制を整えることが重要です。定例会議の議事録や決定事項を文書化し、後から振り返れるようにすることも、トレーサビリティ確保の観点で有効です。

コンカレントエンジニアリングの活用

コンカレントエンジニアリングとは、製品設計と工程設計を並行して進める手法です。従来の逐次的なアプローチでは、製品設計が完了してから工程設計を開始するため、設計変更が発生した場合に大きな手戻りが生じていました。コンカレントエンジニアリングを導入することで、設計初期段階から製造性や組立性を考慮した設計が可能になり、開発期間の短縮とコスト削減を実現できます。

APQPのフレームワークでは、各フェーズで設計と製造の両面からレビューを行うことが推奨されており、コンカレントエンジニアリングの考え方との親和性が高いといえます。具体的には、設計段階で製造部門や品質保証部門が早期に関与し、設計FMEA作成時に製造上のリスクも考慮することで、後工程での問題発生を未然に防ぎます。

まとめ

APQPは、自動車業界で発展した先行製品品質計画の手法であり、製品開発の初期段階から量産後のフィードバックまで、一貫した品質管理を実現するフレームワークです。5つのフェーズを通じて、顧客要求の把握から設計、工程設計、妥当性確認、継続改善までを体系的に管理することで、品質リスクを最小化し、コスト削減や納期短縮、顧客満足度向上につながります。

IATF16949のコアツールとして位置づけられるAPQPは、サプライチェーン全体での品質保証に不可欠であり、サプライヤー管理においても重要な役割を果たします。導入にあたっては、クロスファンクショナルチームの編成、コンカレントエンジニアリングの活用、デジタルツールの導入などが重要です。

どの会社においても、APQPを活用した品質管理体制の強化により、市場競争力の向上と持続的な事業成長を実現できるでしょう。まずは自社の製品開発プロセスを見直し、APQPの考え方をどのように適用できるかを検討することから始めてみてはいかがでしょうか。

関連リンク:「品質管理」に関する記事一覧