目次

関連リンク:「AI画像解析・画像認識」に関する記事一覧

関連リンク:「品質・保全」に関する記事一覧

外観検査の精度とは何か

外観検査の精度を正しく理解することは、製品品質の向上と効率的な品質管理体制の構築において極めて重要となります。

外観検査における精度の基本概念

外観検査の精度は、検査結果の正確性と一貫性を表す包括的な概念であり、単一の数値ではなく複数の指標を組み合わせて評価します。従来の目視検査では、作業者の経験や体調、疲労度によって判定結果にばらつきが生じやすく、客観的な精度測定が困難でした。しかし、AI外観検査システムの普及により、統計的手法を用いた精度評価が可能になっています。

精度の評価には、検査の目的と製品特性を考慮した適切な指標選択が必要です。例えば、安全性に関わる欠陥の見逃しは絶対に避けなければならない一方で、軽微な外観不良による良品の誤判定は生産効率に影響を与えます。

精度と品質保証の関係性

外観検査の精度向上は、製品の品質保証レベルを直接的に高める効果があります。高精度な検査により、市場流出する不良品を削減し、顧客満足度の向上とブランド価値の保護を実現できます。

また、精度の向上は製造工程全体の歩留まり向上にも寄与します。正確な判定により、本来は良品である製品を不良品として廃棄するロスを防ぎ、材料費や加工費の無駄を削減できます。品質管理指標として外観検査の精度を継続的に監視することで、製造工程の異常を早期に発見し、予防保全にも活用できます。

外観検査精度の評価指標

外観検査の精度を客観的に評価するためには、統計的な指標を用いた定量的な分析が不可欠です。これらの指標を正しく理解し活用することで、現状の検査システムの課題を明確化し、改善策を立案できます。

正解率の測定と解釈

正解率(Accuracy)は、全体の検査対象に対して正しく判定できた割合を示す最も基本的な精度指標です。計算式は「(正しく良品と判定した数+正しく不良品と判定した数)÷総検査数×100」となります。一般的に、製造業の外観検査では95%以上の正解率が求められることが多く、安全性に関わる部品では99%以上の高い精度が要求されます。

ただし、正解率だけでは検査性能を完全に評価できない場合があります。例えば、不良品の発生率が極めて低い製品では、すべてを良品と判定しても高い正解率を示してしまう可能性があります。このため、正解率と併せて他の指標も総合的に評価することが重要です。

再現率と適合率

再現率(Recall)は、実際の不良品のうち正しく検出できた割合を示す指標です。不良品の見逃しを防ぐ観点で重要な指標となります。

適合率(Precision)は、不良品と判定したもののうち実際に不良品であった割合を示します。良品の誤判定を防ぐ観点で重要です。理想的には両方の指標が高い値を示すことが望ましいですが、実際の運用では製品特性や業界要求に応じてバランスを調整する必要があります。

誤判定率と特異度の重要性

誤判定率(False Positive Rate)は、良品を不良品と誤って判定してしまう割合を示します。この指標が高いと、本来は出荷可能な製品を廃棄してしまうため、材料費や加工費の損失が発生します。

特異度(Specificity)は、良品を正しく良品と判定できる割合を示します。製造業では、不良品の見逃しを防ぐことと同時に、良品の誤判定を最小限に抑えることが経済性の観点から重要です。

| 指標名 | 計算式 | 重要性 |

|---|---|---|

| 正解率(Accuracy) | (TP+TN)÷(TP+TN+FP+FN) | 全体的な判定精度 |

| 再現率(Recall) | TP÷(TP+FN) | 不良品の見逃し防止 |

| 適合率(Precision) | TP÷(TP+FP) | 良品の誤判定防止 |

| 特異度(Specificity) | TN÷(TN+FP) | 良品の正しい判定 |

※TP:正しく不良品と判定、TN:正しく良品と判定、FP:良品を不良品と誤判定、FN:不良品を良品と誤判定

検査手法別の精度特性

外観検査には、目視検査、自動化検査、AI外観検査など複数の手法があり、それぞれ異なる精度特性を持っています。各手法の特徴を理解し、製品特性や生産条件に応じて最適な検査方法を選択することが重要です。

目視検査の精度特性と課題

目視検査の精度は作業者の技能レベルや体調、疲労度に大きく依存し、同一作業者でも時間や条件により判定結果にばらつきが生じやすい特徴があります。一般的に、熟練した検査員でも連続作業による疲労により、2-3時間で検出率が10-20%低下することが知られています。

目視検査の利点は、複雑な形状や微細な色調変化など、人間の視覚が得意とする領域での高い判別能力です。また、検査基準の変更や新しい不良モードへの対応が比較的容易で、初期投資も少なく済みます。しかし、検査結果の客観性確保や作業者間の判定基準統一が困難という課題があります。

自動化検査システムの精度向上効果

自動化検査システムは、カメラやセンサーを用いて製品の外観を画像化し、予め設定された基準に基づいて良否を判定します。人的要因による判定ばらつきを排除し、24時間安定した検査精度を維持できる点が大きな利点です。

従来の画像処理技術を用いた自動化検査では、照明条件の最適化や撮影角度の調整により、特定の欠陥に対して高い検出精度を実現できます。ただし、予め想定していない新しい不良モードや、微細な欠陥の判別には限界があり、システム構築時の設定調整に専門知識が必要です。

AI外観検査の技術的優位性

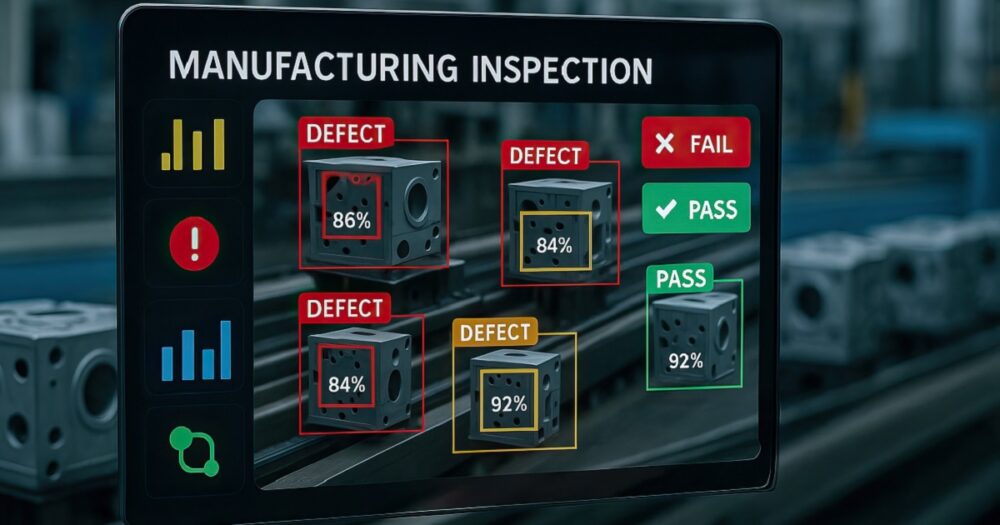

AI外観検査、特にディープラーニングを活用したシステムは、従来手法では困難だった複雑な外観パターンの学習と判別を可能にします。少量の良品学習データから正常パターンを自動的に学習し、異常を検出する技術が実用化されています。

AI外観検査システムは、製品の形状変化や照明条件の変動に対する頑健性が高く、従来の画像処理では検出困難だった微細な傷や異物混入も高精度で検出できます。さらに、運用開始後も新しい不良サンプルを追加学習することで、継続的な精度向上が可能です。以下は、目視検査、自動化検査、AI外観検査の比較した表です。

- 目視検査:柔軟性高、属人性あり、疲労による精度低下

- 自動化検査:安定性高、設定調整複雑、新規不良対応困難

- AI外観検査:学習能力高、初期データ準備必要、継続改善可能

外観検査精度の改善方法

外観検査の精度を向上させるためには、検査手法の選択だけでなく、検査環境の最適化、作業標準の整備、継続的な改善活動が必要です。体系的なアプローチにより、確実な精度向上を実現できます。

検査環境の最適化による精度向上

検査精度の向上には、照明条件、温度湿度、振動など検査環境の最適化が基本となり、これらの条件管理により検査結果の安定性を大幅に改善できます。特に照明については、検査対象の材質や表面処理に応じた波長と照射角度の選択が重要です。

また、検査台の材質や色彩も検査精度に影響を与えます。検査対象とのコントラストを最大化し、反射や影の影響を最小限に抑える環境設計が必要です。温度管理により、熱変形による寸法変化を防ぎ、一貫した検査条件を維持できます。

検査基準の標準化と教育体制

目視検査の精度向上には、明確な検査基準の策定と作業者への継続的な教育が不可欠です。良品・不良品の判定基準を写真や実物サンプルで具体的に示し、グレーゾーンの判定ルールを明確化することが重要です。

検査基準の標準化のため、定期的な技能評価と再教育により、判定基準の維持と向上を図ることが必要です。また、複数の検査員による同一サンプルの判定結果比較により、判定基準の統一度を定量的に評価し、必要に応じて基準の見直しを行うことも大切です。検査手順の標準化により、作業者による判定ばらつきを最小限に抑制できます。

AI技術導入による精度改善

AI外観検査システムの導入により、従来の検査手法では達成困難だった高精度化を実現している事例が増加しています。

具体的には、「HACARUS」外観検査システムが効果的です。「HACARUS」は、少量の良品学習データから正常パターンを学習し、異常を高精度で検出するAI外観検査システムです。目視検査を軽減し、リアルタイムでの不良品検出が可能で、多様な製品に対応した柔軟な検査設定ができます。現場での高速学習機能により、新しい製品や不良モードにも迅速に対応でき、直感的な操作性で現場スタッフの負担を軽減します。このシステムは、以下の要素を中心に効果的な品質保証を支えます。

- 検査環境の最適化(照明・温度・振動管理)

- 検査基準の明確化と標準化

- 作業者教育と技能評価システム

- AI技術の活用による自動化

- 継続的な改善活動(PDCA)

精度測定と継続的改善

外観検査の精度向上は、一度の改善で終わるものではなく、継続的な測定と改善活動により維持・向上させる必要があります。データに基づいた科学的なアプローチにより、確実な品質向上を実現できます。

精度測定の実施方法とデータ収集

精度測定には、既知の良品・不良品サンプルを用いた定期的な検証試験と、日常検査データの統計的分析を組み合わせることが効果的です。検証試験では、様々な不良モードや程度の異なる不良サンプルを準備し、検査システムの判定能力を定量的に評価します。

日常検査データからは、検査結果の傾向分析や異常検知を行い、検査システムの性能変化を早期に発見できます。検査時間、環境条件、作業者などの要因と検査結果の関係を分析することで、精度に影響する要因を特定し、改善策を立案できます。

PDCA サイクルによる継続的改善

外観検査の精度改善には、PDCAサイクルを活用した継続的な改善活動が重要です。計画段階では、現状の精度データを分析し、目標値を設定して改善策を策定しましょう。

実行段階では、策定した改善策を試験的に導入し、効果を検証します。チェック段階では、改善後の精度データを収集・分析し、目標達成度を評価します。アクション段階では、検証結果に基づいて改善策の本格導入や次の改善テーマの設定を行います。このサイクルを継続することで、段階的な精度向上を実現できます。

トレーサビリティと品質記録管理

外観検査の精度向上には、検査結果の記録と追跡可能性の確保が不可欠です。検査データの電子記録により、後の品質問題発生時の原因究明や改善効果の検証が可能になります。

検査画像の保存と管理により、判定根拠の客観化と検査基準の見直しに活用できます。また、市場クレームや顧客からの品質指摘があった場合、該当製品の検査履歴を迅速に確認し、検査システムの改善点を特定できます。品質記録の統計分析により、製造工程の異常や検査システムの性能変化を早期に発見し、予防的な改善策を実施できます。以下は、品質管理における改善フェーズとその期待される効果です。

| 改善フェーズ | 実施内容 | 期待効果 |

|---|---|---|

| 現状分析 | 精度データ収集・分析 | 課題の明確化 |

| 改善策立案 | 要因分析・対策検討 | 効果的な改善計画 |

| 改善実行 | 試験導入・効果検証 | 精度向上の実現 |

| 標準化 | 改善策の本格運用 | 継続的な精度維持 |

まとめ

外観検査の精度は、製品品質の確保と顧客満足度の向上において極めて重要な要素です。単一の指標ではなく、正解率、再現率、適合率、特異度など複数の指標を組み合わせて総合的に評価することが必要です。

目視検査、自動化検査、AI外観検査それぞれに特徴があり、製品特性や生産条件に応じて最適な手法を選択することが重要です。特にAI技術の活用により、従来では困難だった高精度化と効率化の両立が可能になっています。

データに基づいた科学的なアプローチにより、確実な品質向上を実現し、市場競争力の強化につなげることができるでしょう。

関連リンク:「AI画像解析・画像認識」に関する記事一覧

関連リンク:「品質・保全」に関する記事一覧

参考文献

https://www.phoxter.co.jp/archives/2764