目次

レジストコーティングの概要

ここでは、半導体製造工程におけるレジストコーティングの概要について説明します。レジストコーティングは、半導体デバイスの製造において重要な役割を担っており、その基本的な概念と特性を理解することが不可欠です。

- 関連記事:パーティクル問題解決の最前線!半導体品質向上のための対策術

- 関連記事:【FOUPがもたらす半導体革新】品質管理はどう変わる?

- 関連記事:【バッチ式vs枚葉式】半導体製造装置の2大方式を徹底比較

- 関連記事:半導体製造装置が丸わかり!装置選びのポイントと選定のコツ

- 関連記事:MES導入で生産性向上!活用法を3つご紹介

- 関連記事:MES(製造実行システム)とは?導入のメリットや事例、ERPとの違い

- 関連記事:MES活用例:「設備・人の稼働データ」と「工程実績データ」

レジストの定義と役割

レジストとは、半導体製造工程において使用される感光性の高い液剤のことを指します。その主な役割は、ウエハー上に塗布されることで保護膜を形成し、後続の露光、現像、エッチング、不純物拡散などの工程で回路パターンを形成するための基盤を提供することです。

半導体製造工程におけるレジストコーティングの位置づけ

半導体製造工程は、大きく前工程と後工程に分けられます。前工程ではウエハー上に回路を形成し、後工程ではチップの切り出し、パッケージング、出荷などが行われます。レジストコーティングは、この前工程において重要な位置づけにあります。

具体的には、ウエハーの洗浄や成膜後に実施されるのがレジストコーティングです。ここで形成されたレジスト膜が、後続の露光、現像、エッチング、不純物拡散などの工程で回路パターン形成のための基盤として機能するのです。

レジストの種類と特性

レジストには様々な種類がありますが、中でも広く使用されているのがフォトレジストです。フォトレジストは感光性を持つレジストであり、半導体デバイスの大量生産に適しています。フォトレジストの塗布には、主にスピンコーターやスリットコーターが使用されます。

フォトレジストに求められる特性としては、高い解像度、良好な接着性、優れたエッチング耐性などが挙げられます。これらの特性を備えたフォトレジストを選定し、最適な条件で塗布することが、高品質な半導体デバイスの製造には欠かせません。

レジストコーティングの目的と重要性

レジストコーティングの主な目的は、ウエハー上に均一で欠陥のないレジスト膜を形成することです。この均一性が露光精度に大きな影響を与えるため、レジストコーティングの品質が半導体デバイスの性能を左右すると言っても過言ではありません。

レジストコーティングの品質を維持するためには、ウエハー温度、薬液温度、排気流量など様々な要因を適切に制御する必要があります。これらのパラメーターを最適化し、均一性の高いレジストコーティングを実現することが、半導体製造プロセスの効率化と品質向上につながるのです。

レジストコーティングの工程

レジストコーティングは、半導体製造工程において、ウエハー上に感光性樹脂(レジスト)を塗布し、均一な保護膜を形成する重要な工程です。この工程は、ウエハーの洗浄や成膜後に行われ、後続の露光、現像、エッチング、不純物拡散などの工程で、回路パターンを形成するために使用されます。

レジストコーティングの工程は、大きく分けて以下の3つのステップで構成されています。

- 基板の前処理とプライマー塗布

- レジストの塗布(スピンコート法、スリットコート法)

- 塗布後のベーク工程(プリベーク、ソフトベーク)

各ステップにおいて、膜厚の制御と均一性の確保が重要なポイントとなります。以下、それぞれの工程について詳しく説明していきます。

基板の前処理とプライマー塗布

レジストコーティングを行う前に、ウエハー表面の汚れや有機物を除去し、レジストとの密着性を向上させるための前処理が必要です。この前処理には、酸化膜の除去、表面の親水化、プライマーの塗布などが含まれます。

プライマーは、レジストとウエハー表面の密着性を高めるために使用される薄い有機膜です。プライマーを塗布することで、レジストの剥離を防ぎ、パターンの精度を向上させることができます。プライマーの塗布は、スピンコート法やスプレー法などで行われます。

レジストの塗布方法(スピンコート法、スリットコート法)

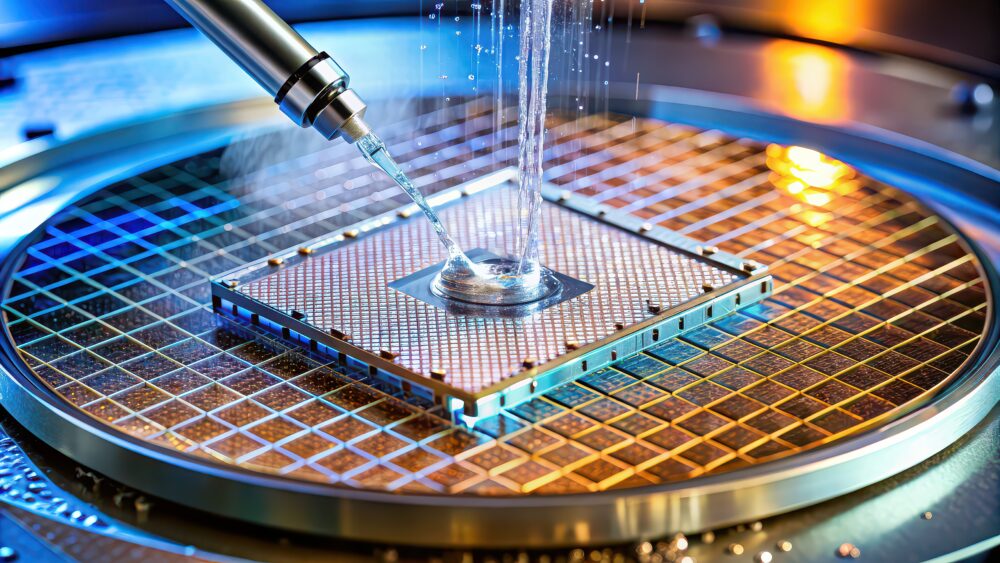

レジストの塗布には、主にスピンコート法とスリットコート法が使用されます。スピンコート法は、ウエハーを高速で回転させながらレジストを滴下し、遠心力で均一に広げる方法です。この方法では、数nm~数十μmの膜厚が得られます。

スピンコート法の基本的な手順は以下の通りです。

- ウエハー中心にレジストを滴下(薬液吐出)

- 1,500~5,000rpmで回転させ、遠心力で均一に広げる

- 溶媒が蒸発してレジストが固定される(乾燥)。必要に応じて硬化装置を使用

スピンコート法は、装置構成が簡単で低コストという利点がある一方、遠心力による薬液ロスが多いという難点があります。

一方、スリットコート法は、スリットノズルからレジストを連続的に吐出しながら、ウエハーを直線的に移動させる方法です。この方法では、薬液ロスが少なく、大面積基板への均一塗布に適しています。

塗布後のベーク工程(プリベーク、ソフトベーク)

レジストを塗布した後、溶媒を蒸発させ、レジストを安定化させるためのベーク工程が行われます。ベーク工程には、プリベークとソフトベークの2種類があります。

プリベークは、レジスト塗布直後に行われる比較的低温(70~90℃)のベークです。この工程では、レジスト中の残留溶媒を除去し、膜厚を安定化させます。プリベークの温度と時間は、レジストの種類や膜厚によって最適化される必要があります。

ソフトベークは、プリベーク後に行われる高温(90~130℃)のベークです。この工程では、レジストを感光性の状態に変化させ、露光工程に備えます。ソフトベークの温度と時間も、レジストの種類や膜厚に応じて最適化が必要です。

膜厚の制御と均一性確保のポイント

レジストコーティングにおいて、均一な膜厚の形成が露光精度に大きな影響を与えます。理想的には、屈折率が一定のフォトレジスト膜を形成することが望まれます。膜厚の制御と均一性確保には、以下のような要因に注意が必要です。

- ウエハー温度:高いと乾燥が早まり膜厚が増加

- 薬液温度:高いと乾燥が進む

- 排気流量:多いと乾燥が促進され膜厚増加

また、ウエハーの外周で盛り上がる「エッジビード」や、裏面への回り込みである「バックリンス」の除去も重要です。これらの問題に対処するために、専用の除去装置やプロセス条件の最適化が行われます。

レジストコーティング工程は、半導体デバイスの性能と歩留まりに直結する重要な工程です。装置とプロセス条件の最適化を通じて、均一性の高い膜質を実現することが、半導体製造の効率化と品質向上に不可欠といえるでしょう。

レジストコーティングに用いる装置と材料

次に、レジストコーティングに使用される主要な装置であるスピンコーターとスリットコーター、およびレジスト材料の組成や特性、塗布条件の最適化、装置のメンテナンスと清浄度管理について詳しく解説します。

スピンコーターとスリットコーターの構造と原理

レジストコーティングに用いられる代表的な装置は、スピンコーターとスリットコーターです。スピンコーターは、ウエハーを高速回転させながらレジストを滴下し、遠心力で均一に広げる装置です。一方、スリットコーターは、スリットノズルからレジストを吐出しながらウエハー上を移動させることで、均一な塗布を実現する装置です。

スピンコーターは、比較的簡単な構造で低コストであるため、広く利用されています。しかし、遠心力によるレジストのロスが多いという欠点があります。一方、スリットコーターは、レジストの使用効率が高く、大口径ウエハーへの対応が容易である利点がありますが、装置が複雑で高コストになる傾向があります。

レジスト材料の組成と特性(ポリマー、感光剤、溶剤など)

レジストは、ポリマー(樹脂)、感光剤、溶剤、各種添加剤から構成される複合材料です。ポリマーは、レジスト膜の主成分であり、感光剤は露光部分の溶解性を変化させる役割を担います。溶剤は、レジストを液状化するために使用され、添加剤は膜特性の調整や塗布性の向上などを目的として配合されます。

レジストの主な特性として、感度、解像度、エッチング耐性、基板密着性などが挙げられます。これらの特性は、レジストの組成や分子構造によって決定されるため、目的に応じた最適なレジスト材料の選定が重要となります。

塗布条件の最適化(回転数、塗布量、温度、湿度など)

均一で欠陥のないレジスト膜を形成するためには、塗布条件の最適化が必要不可欠です。スピンコーティングにおいては、回転数、加速度、レジスト滴下量、ウエハー温度、雰囲気温度、湿度などが主要な制御因子となります。

回転数とレジスト滴下量は、膜厚に直接影響を与えるため、目的の膜厚を得るために適切に設定する必要があります。ウエハー温度と雰囲気温度は、レジストの乾燥速度に影響するため、膜厚の均一性を確保するために管理が重要です。また、湿度は、レジストの吸湿による特性変化を引き起こす可能性があるため、適切な範囲内に制御することが求められます。

これらの塗布条件を最適化するためには、実験計画法などの手法を用いて系統的にデータを収集し、統計的な解析を行うことが有効です。また、経験に基づく勘所やノウハウも重要な役割を果たします。

装置のメンテナンスと清浄度管理

レジストコーティング装置は、高い清浄度が求められる半導体製造環境で使用されるため、定期的なメンテナンスと清浄度管理が不可欠です。メンテナンスでは、装置の動作確認、消耗部品の交換、洗浄、キャリブレーションなどを行います。

清浄度管理においては、パーティクルの監視と除去が重要なポイントとなります。レジスト中のパーティクルは、塗布時に欠陥の原因となるため、フィルタリングや清浄化された環境での取り扱いが必要です。また、装置内部のパーティクル汚染を防ぐために、定期的な清掃とクリーンルームでの運用が求められます。

さらに、装置の材質や表面処理も清浄度の維持に大きく影響します。レジストと接触する部分には、溶出や吸着を抑制するために、特殊なコーティングや電解研磨が施されることが一般的です。これらの対策により、高品質なレジストコーティングを安定して実現することが可能となります。

レジストコーティングの評価と管理

レジストコーティング工程は、半導体製造における重要な要素の一つです。この工程の目的は、ウエハー上に均一で欠陥のないレジスト膜を形成することにあります。高品質なレジスト膜を安定的に生産するためには、適切な評価と管理が不可欠となります。

ここでは、レジストコーティングの評価と管理について、膜厚測定の方法と精度、膜質の評価項目、コーティング工程の歩留まりと品質管理、そしてレジストの保管と使用期限管理の観点から詳しく解説します。これらの知見を活用することで、半導体製造の効率化と品質向上に寄与できるでしょう。

膜厚測定の方法と精度

レジスト膜厚の測定には、主にエリプソメトリーと反射分光法が用いられます。エリプソメトリーは、偏光の変化を利用して膜厚を算出する方法で、非接触・非破壊で測定できる利点があります。一方、反射分光法は、光の干渉を利用して膜厚を求める手法であり、広い範囲の膜厚測定に適しています。

これらの測定方法の精度は、一般的に±1~2nm程度とされています。ただし、測定対象の膜質や下地の状態、測定装置の校正状況などによって精度は変動します。したがって、定期的な校正と複数の測定方法を組み合わせることで、信頼性の高い膜厚データを得ることが重要です。

膜質の評価項目(均一性、欠陥、密着性など)

レジスト膜の品質を評価する上で、均一性、欠陥、密着性は重要な項目です。均一性は、ウエハー面内での膜厚のばらつきを示す指標であり、露光精度に直結する要因です。欠陥は、パーティクルやピンホールなどの膜の連続性を損なう要素を指します。密着性は、レジスト膜とウエハー表面との密着の度合いを表します。

これらの評価項目は、膜厚測定や目視検査、顕微鏡観察などによって確認されます。均一性の評価には、ウエハー面内の複数点での膜厚測定が有効です。欠陥の検出には、自動欠陥検査装置や目視検査が用いられます。密着性は、テープはく離試験やクロスカット試験によって評価できます。これらの評価結果をフィードバックし、コーティング条件の最適化や装置メンテナンスに活用することが求められます。

コーティング工程の歩留まりと品質管理

半導体製造の効率化と品質向上のためには、レジストコーティング工程の歩留まりと品質管理が重要な鍵を握ります。歩留まりは、投入したウエハーに対する良品の割合を示す指標です。高い歩留まりを維持するためには、装置の安定稼働と不良要因の早期発見・対策が不可欠です。

品質管理においては、統計的手法を用いたプロセス管理が有効です。具体的には、管理図を用いて膜厚や欠陥密度などの特性値を監視し、異常の早期検知と原因究明を行います。さらに、工程能力指数(Cp、Cpk)を算出し、プロセスの安定性と性能を定量的に評価します。これらの活動を通じて、安定した品質のレジスト膜を効率的に生産することが可能となります。

レジストの保管と使用期限管理

レジストは、温度や湿度、光などの影響を受けやすい材料です。不適切な保管環境下では、感光特性の劣化や粘度の変化、異物の混入などが生じ、コーティング品質に悪影響を及ぼします。したがって、レジストの適切な保管と使用期限管理が重要となります。

一般的に、レジストは冷蔵庫や恒温槽で保管され、温度と湿度が厳密に管理されます。また、遮光対策として、褐色瓶や遮光カバーを用いることが一般的です。使用期限については、メーカーの推奨期限を遵守し、先入れ先出し(FIFO)の原則にもとづいて在庫管理を行います。これらの取り組みにより、安定した品質のレジストを常に確保することが可能となります。

レジストコーティングの課題と対策

レジストコーティングは、半導体製造工程の中でも極めて重要な位置づけにあります。ウエハー上に感光性材料であるレジストを均一に塗布し、露光・現像工程を経て回路パターンを形成するためのマスクとして機能します。

しかしながら、このレジストコーティング工程では、様々な欠陥の発生や膜厚の不均一性といった課題が存在します。ここでは、それらの課題の具体的な内容と、その原因および対策について詳しく解説していきます。

エッジビード、パーティクル、ストリエーションなどの欠陥とその原因

レジストコーティングにおいて最も頻繁に発生する欠陥として、エッジビード、パーティクル、ストリエーションなどが挙げられます。

エッジビードは、ウエハーの外周部でレジスト膜が盛り上がる現象で、主にスピンコート時の遠心力によって引き起こされます。この部分は膜厚が厚くなるため、露光時のパターン転写に悪影響を及ぼします。

パーティクルは、レジスト液中や塗布装置内部に存在する微小な異物が原因となって発生します。これらのパーティクルがレジスト膜に取り込まれると、露光時のマスク効果が損なわれ、回路パターンの欠陥につながります。

ストリエーションは、レジスト膜表面に生じる筋状の模様のことで、主にレジスト液の流動性や塗布条件の不適切さに起因します。ストリエーションが発生すると、露光時の焦点ずれや現像ムラを招き、パターン精度の低下を引き起こします。

これらの欠陥を抑制するためには、レジスト液のろ過や塗布装置の清浄化によるパーティクル低減、最適な塗布条件の確立によるエッジビードやストリエーションの抑制などが重要となります。

膜厚のばらつき要因と対策

レジストコーティングにおいては、ウエハー面内での膜厚均一性の確保が極めて重要です。膜厚のばらつきは、露光時の焦点ずれや現像ムラを引き起こし、回路パターンの寸法精度や歩留まりを低下させる要因となります。

膜厚均一性を改善するためのアプローチとしては、塗布条件の最適化、ウエハー温度や薬液温度の制御、排気流量の調整などが挙げられます。特に、スピンコート法においては、回転数や加速度、レジスト液の供給量や供給位置などの条件が膜厚均一性に大きく影響します。

また、近年では、スリットコート法やスプレーコート法といった新しい塗布技術の開発も進められています。これらの手法は、従来のスピンコート法と比べて薬液の利用効率が高く、膜厚均一性にも優れるとされています。

膜厚均一性の改善には、塗布装置や塗布条件の最適化だけでなく、レジスト材料自体の特性も重要な要素となります。次項では、レジスト材料の開発動向についても触れていきます。

新材料や新塗布法の開発動向

半導体デバイスの微細化や高集積化が進む中で、レジスト材料への要求もますます高度化しています。解像度や感度、エッチング耐性などの特性向上に加え、環境負荷の低減や作業者の安全性確保といった観点からも、新しいレジスト材料の開発が求められています。

近年注目されているのが、化学増幅型レジストや極端紫外線(EUV)用レジストです。化学増幅型レジストは、露光によって生成した酸が触媒として作用し、現像工程での溶解性を大きく変化させるタイプのレジストです。高感度かつ高解像度という特長を持ち、微細パターンの形成に適しています。

一方、EUV用レジストは、次世代リソグラフィ技術であるEUV露光に対応した材料です。EUV光の波長は13.5nmと極めて短いため、従来のレジストでは吸収が大きく、感度や解像度が不十分となります。そこで、高感度かつ低吸収なEUV用レジストの開発が精力的に進められています。

また、塗布法の観点からは、インクジェット方式やマイクロディスペンス方式といった、非接触かつ選択的な塗布技術の研究も活発化しています。これらの手法は、材料の無駄を削減できるだけでなく、パターニングの自由度向上にもつながると期待されています。

環境負荷低減と作業者の安全確保

レジストコーティング工程では、多くの化学物質が使用されるため、環境負荷の低減と作業者の安全確保も重要な課題となっています。特に、レジスト液に含まれる有機溶剤は、大気中への揮発によって環境汚染を引き起こすだけでなく、作業者の健康被害につながる恐れもあります。

こうした問題に対応するため、水系レジストや溶剤フリーレジストの開発が進められています。水系レジストは、従来の有機溶剤の代わりに水を溶媒として用いたレジストで、環境負荷が小さいだけでなく、火災のリスクも低減できます。溶剤フリーレジストは、そもそも溶剤を使用しないタイプのレジストで、塗布後の加熱によって固化させるのが一般的です。

また、塗布装置においても、排気系の強化や局所排気の採用、密閉化の推進など、環境負荷低減と作業者の安全確保に向けた取り組みが行われています。加えて、作業者への教育訓練の徹底や、適切な保護具の着用も欠かせません。

レジストコーティングの最新動向

微細化・高集積化に向けたレジスト材料の進化

半導体デバイスの微細化・高集積化が進む中、レジスト材料にも更なる進化が求められています。将来的には、より高解像度かつ高感度のレジスト材料の開発が不可欠となるでしょう。

具体的には、EUV(極端紫外線)露光に対応した新しいレジスト材料や、ナノインプリント用の低粘度・高硬度のレジスト材料などが注目されています。また、多層レジスト技術による高アスペクト比の微細パターン形成も重要な研究テーマの一つです。

さらに、環境負荷低減の観点から、有機溶剤を使用しない水性レジストや、現像液を必要としないドライ現像レジストの開発も期待されています。これらの革新的なレジスト材料の登場により、半導体デバイスの微細化・高集積化はさらに加速していくでしょう。

コーティング技術の高度化と生産性向上

レジストコーティング技術自体も、より高度化・高効率化が求められています。均一性と再現性の高いコーティング技術の確立が重要な課題となります。

従来のスピンコート法に加えて、インクジェット方式やスリットコート方式など、新しいコーティング手法の適用も検討されています。これらの技術により、材料ロスの低減や膜厚均一性の向上が期待できます。

また、コーティングプロセスの高スループット化も重要なポイントです。多段コーティングや連続コーティングなどの手法を用いて、生産性の向上を図ることが求められます。装置メーカーと材料メーカーの緊密な連携により、最適なコーティングソリューションが提供されていくでしょう。

AI・IoTを活用したスマートなコーティングプロセスの実現

Industry 4.0の潮流の中で、レジストコーティング工程においてもAI(人工知能)やIoT(モノのインターネット)の活用が進んでいくと予想されます。これらの技術を駆使することで、より高度な自動化とプロセス制御が可能となります。

例えば、AIを用いてコーティング条件の最適化を行ったり、IoTセンサーを利用してリアルタイムでプロセスをモニタリングしたりすることで、安定した品質と高い歩留まりを実現できます。また、ビッグデータ解析により、不具合の早期発見や予知保全にも役立てられるでしょう。

スマートファクトリーの実現に向けて、レジストコーティング工程のデジタル化・ネットワーク化が加速していくと考えられます。装置、材料、プロセスが一体となったスマートなコーティングシステムの構築が期待されています。

レジストレス露光技術など新しいアプローチの可能性

さらに将来を見据えると、レジストを使用しない新しい微細加工技術の可能性にも注目が集まっています。その代表例が、マルチビームマスクレス露光技術やナノインプリント技術です。

マルチビームマスクレス露光は、電子ビームを用いてウエハー上に直接パターンを描画する技術です。レジストを必要としないため、材料コストの削減や工程の簡略化が期待できます。一方、ナノインプリント技術は、型(モールド)を用いてナノスケールのパターンを基板に転写する手法です。これにより、微細かつ高アスペクト比の構造体を簡便に作製できます。

これらのレジストレス露光技術は、まだ研究開発段階ではありますが、新しいものづくりのパラダイムを拓く可能性を秘めています。レジストコーティングに代わる革新的な微細加工技術の登場により、半導体製造プロセスはさらなる進化を遂げるかもしれません。材料、装置、プロセスの垣根を越えた新しいアプローチへの挑戦が期待されます。

まとめ

レジストコーティングは、半導体製造工程において、ウエハー上に感光性材料を塗布し、露光・現像によって回路パターンを形成するための重要な基盤技術です。その品質は、デバイスの性能と歩留まりを左右する極めて重要な要素となります。

この記事では、レジストコーティングの基本概念から、装置や材料、評価方法、課題と対策、そして将来展望まで、幅広く解説してきました。均一性の高い膜質の実現には、装置の最適化とメンテナンス、材料の選定と管理、プロセス条件の最適化など、様々な要因に対する総合的なアプローチが求められます。

AI・IoTを活用したスマートなコーティングプロセスの実現や、レジストレス露光技術など新しいアプローチの可能性にも注目が集まっており、今後もレジストコーティング技術のイノベーションは加速していくでしょう。

- 関連記事:パーティクル問題解決の最前線!半導体品質向上のための対策術

- 関連記事:【FOUPがもたらす半導体革新】品質管理はどう変わる?

- 関連記事:【バッチ式vs枚葉式】半導体製造装置の2大方式を徹底比較

- 関連記事:半導体製造装置が丸わかり!装置選びのポイントと選定のコツ

- 関連記事:MES導入で生産性向上!活用法を3つご紹介

- 関連記事:MES(製造実行システム)とは?導入のメリットや事例、ERPとの違い

- 関連記事:MES活用例:「設備・人の稼働データ」と「工程実績データ」

参考文献:

https://nihon-polymer.co.jp/2023/03/06/3842/