目次

製造業での品質管理を中心としたいろいろな業務の問題解決で使える「製造業新QC/QC7つ道具」について基本から解説します。いまさら聞けない人や、誰かに教えないといけない人も、ぜひご活用ください。

(執筆:小林由美 / facetライター、編集者)

記事一覧:【連載】「新QC&QC7つ道具」基本のキ

PDPC法とは

PDPC(Process Decision Program Chart)法は数値ではなく言語データを取り扱う定性的手法です。東京大学工学部の教授であった近藤次郎氏によるオペレーションズ・リサーチ(OR)のための技法として開発されました。PDPCは、東大安田講堂事件(東大紛争)(1968~1969年)の真っただ中、その事態収束のシナリオ検討のために使われたそうです。1970年代に、QCにおける一手法としてPDPC法が取り入れられるようになりました。

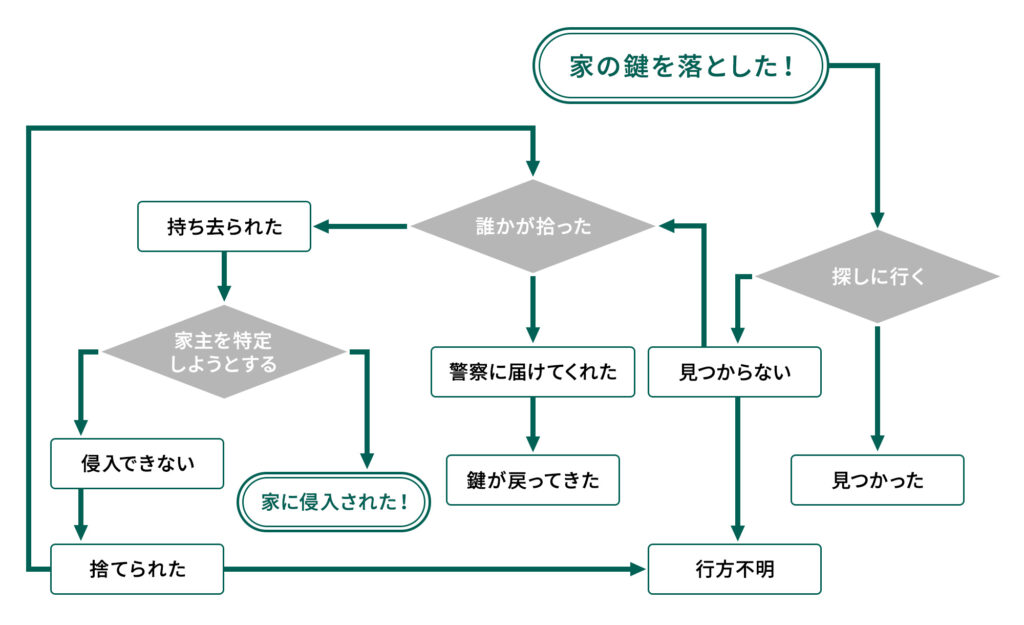

PDPC法で使用する図は、文字の書かれた枠と矢印で展開するフローチャートの一種です。 図1は、家の鍵を落としてしまった場合の最悪のシナリオを想定したPDPCです。今回の事案である「家の鍵を落とした」と、最悪の事態である「家に侵入された」が、二重線になっています。

PDPCの図について、方策や行動の内容は四角い枠で、行動した際に予想される結果が丸い枠で描くことが多いです。ひし形は、YesかNoかで事態が分かれる場合や、意思決定(判断)を表現し、「デシジョンポイント」と呼ぶことがあります。図1は、起こりえる状態と事態の枝分かれが中心に表現されていて、四角い枠がありません。

時間の流れは矢印の方向の通りであり、基本的には上から下、左から右になりますが、細かいところではケースバイケースです。

こうした見せ方に、特に「この件は、必ずこの形を使う」など厳格なルールや規格があるわけではありません。結局は「ゴールはどこか」、「方策なのか結果なのか」などが明確であればよいようです。

図1からは、「家に侵入される」という最悪な事態が起きるかどうかは、「家主が特定できるか」が大きく左右されることが分かります。それを避けるには、例えば「免許証と鍵を一緒に持ち歩かない」という対策が考えられます。

製造業においては、設備稼働の停止など不測の事態が起こるシナリオを分析して対策を検討する、新製品や新技術を開発する際などで有効です。営業や事務、広報など文系職種の業務課題にも対応できます。

2つのPDPC

PDPCは、「強制連結型」と「逐次展開型」があります。

強制連結型

強制連結型のPDPC法は1つのゴールを目指しながら、その過程で起こり得る不測の事態を乗り越える方法を考えていきます。この後で解説する活用例は、強制連結型にしています。

逐次展開型

逐次展開型のPDPC法では、現在の状況から変化を予測し、不測の事態が発生した都度打開策を考えます。この場合はいくつかの考えられるゴールを描きながら、対策を検討します。図1は、逐次展開型の例です。

産業用ロボット導入検討でPDPC法を活用する

ここではPDPC法について、産業ロボット導入を例にして、強制連結型での検討方法を解説します。

部品メーカーのプロトリュード社は、人の手作業が多いC部品の製造工程で、ロボットを導入することで現場作業を効率化して、利益率を高めていきたいと考えています。

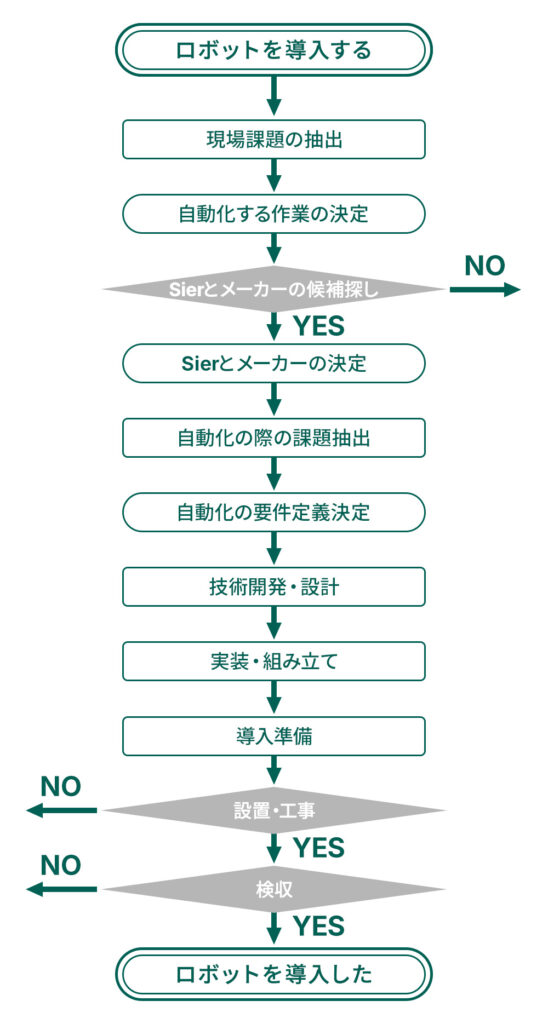

ここでのPDPCのスタートは「ロボットを導入する」、ゴールを「ロボットを導入した」とします(図2)。

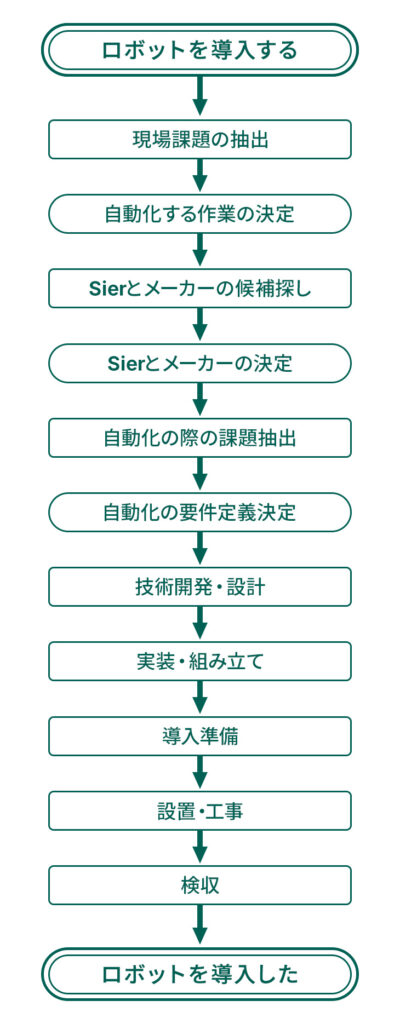

計画のスタートとゴールを決めた後は、目標に向かって順調に進む場合だけを考えた楽観的で理想的な流れを描きます(図3)。

四角の枠が実行する内容(実施事項)で、丸い枠が決定事項や結果(事象)になっています。

楽観的フローに、起こり得る問題や打開策を付け加えます。

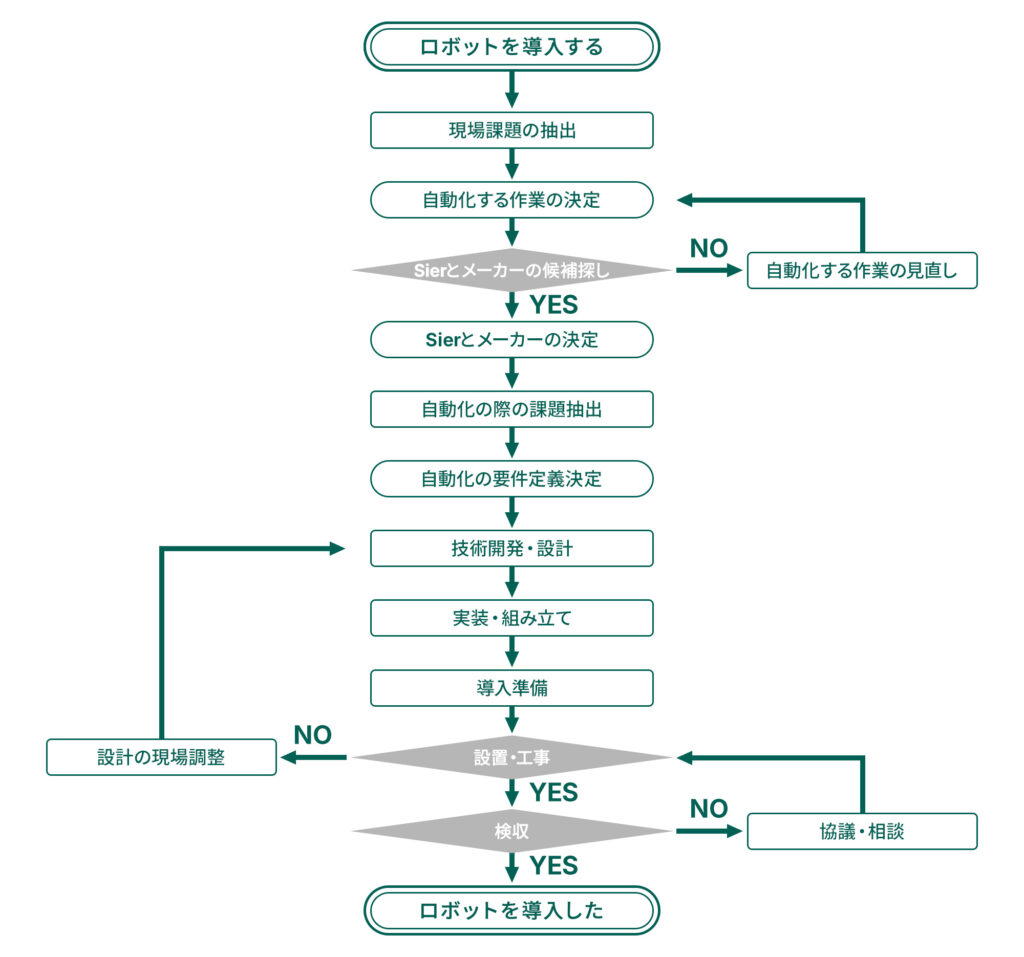

図3の中の項目で、うまくいかないことが起こり得るところを、ひし形に変えてデシジョンポイントにします(図4)。

図4では、まず「SIerとメーカーの候補探し」をデシジョンポイントにしています。条件に合いそうな企業や技術がうまく見つからない可能性が出てきそうです。

さらに、いざ現場に導入しようとした時に何か調整事項やトラブルがあるかもしれないので、「設置・工事」「検収」もデシジョンポイントとしました。

図5は、デシジョンポイントから「NO」へ枝分かれしていく先の打開策を書きました。

SIerやメーカーがうまくマッチしそうもない場合、現状の技術や予算感と照らし合わせて自動化する作業を見直しするようにしました。また、設置や工事での不具合は、設計開発の担当にフィードバックして設計しなおしてもらう必要があるとしました。最後の検収がうまくいかない場合は、何かしらの理由で検収要件に満たなかった、あるいは検収が進められない事情が出てきたなどが考えられます。この場合は、とにかくSIerやメーカーと話し合うしかなさそうです。

なお、図4と図5は、解説用にあえて簡略化していることもあって、ざっくりしすぎた項目や現実的に考えると見通しが甘い部分があると思います。とはいえ、実際の場面でも不測の事態や対応策について神経質に考えすぎてしまうと、収集がつかなくなります(参考文献でもそう述べられています)。「見通しをたてるための資料」と割り切って、ここでは適度なところまでとする方がよさそうです。

「葉をたちて根を枯らす」ということわざにもある通り、心配になるあまり些末なことを考えすぎて、目的を見失わないようにしたいですね。

記事一覧:【連載】「新QC&QC7つ道具」基本のキ

参考文献

「新QC七つ道具の使い方がよ~くわかる本」(今里 健一郎・著/秀和システム・刊)

「JSQC選書26 新QC七つ道具 混沌解明・未来洞察・重点問題の設定と解決」(猪瀬正守・著/日本規格協会・刊)

執筆者プロフィール

facet代表 ライター、編集者。

一般社団法人 日本デジタルライターズ協会 会員。

町工場でのトレースや設計補助、メーカーでの設計製造現場での実務を経験した後、アイティメディア株式会社に入社。「MONOist」の立上げから参画し、月間100万PV以上の業界最大手サイトに成長させるべく尽力した。MONOistの編集記者として約12年間、技術解説記事の企画や執筆の他、広告企画および制作、イベント企画など、幅広く携わる。

2019年には3D設計コンサル企業の株式会社プロノハーツにジョインし、広報・マーケティング担当として従事する傍らで、製造業に特化したライティング事業を展開する。

2020年5月に個人事業として独立。

■主な執筆歴

- アイティメディア「MONOist」「TechFactory」「キーマンズネット」

- 日経BP「日経ものづくり」「日経クロステック」

- 金森産業「PlaBase」

- オートデスク「Redshift」

■書籍

- 一般社団法人セーフティグローバル推進機構

- 『実践!ウェルビーイング世界最強メソッド「ビジョン・ゼロ」』(日経BP)

- 「カーボンニュートラル 注目技術50」(日経BP、ムック)

- 「SDV革命 次世代自動車のロードマップ」(日経BP)