目次

製造業での品質管理を中心としたいろいろな業務の問題解決で使える「製造業新QC/QC7つ道具」について基本から解説します。いまさら聞けない人や、誰かに教えないといけない人も、ぜひご活用ください。

(執筆:小林由美 / facetライター、編集者)

記事一覧:【連載】「新QC&QC7つ道具」基本のキ

2種のグラフが混じった「パレート図」の良いところ

パレート図はイタリアの経済学者パレートが考案した図です。パレートは「パレートの法則」の提唱者です。パレートの法則は、「国家などの総所得の約8割は、約2割の高額所得者が担っている」という所得分布に関する経験則のことです。これは経済分野の例ではありますが、品質管理を含め、さまざまな分野の事象でも類似した傾向が見られるとされています。

さて、数字の羅列だけ眺めて何かを分析するのは多くの人にとっては分かりづらく、人に対してもそれでは説明しづらいものです。学校での勉強や、会社での仕事では、グラフを一度は作る機会があると思います。パレート図もそのグラフの一種であるわけですが、どういう利点があるのでしょうか。

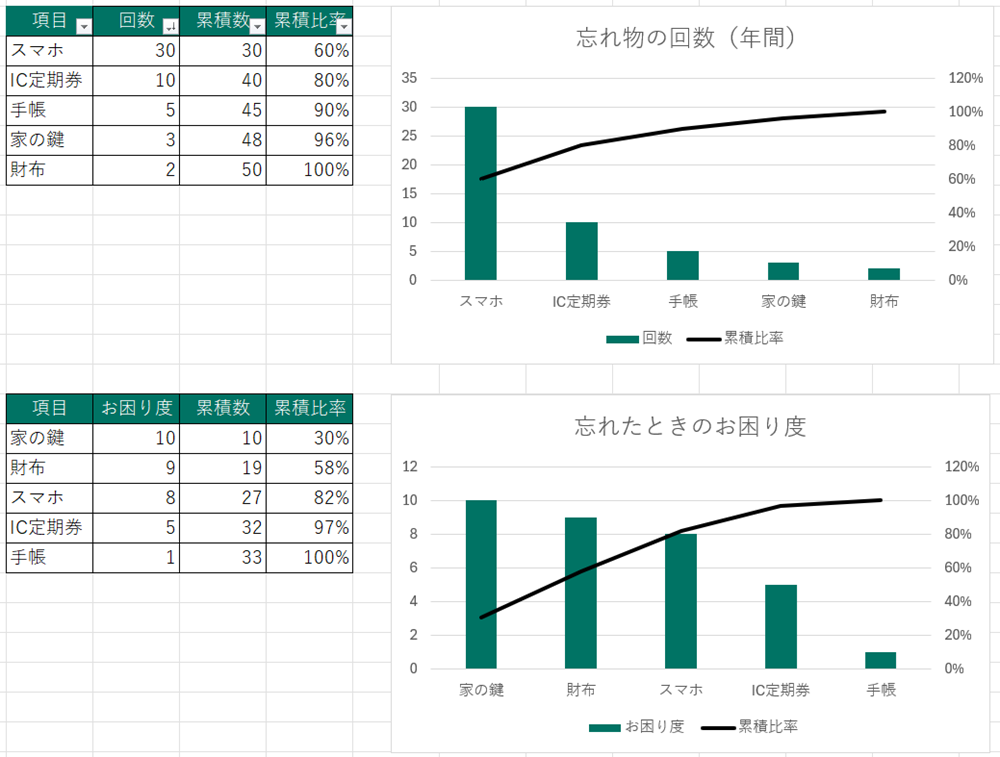

パレート図は、単に「棒グラフと折れ線グラフが混ざったグラフ」ではなく、描き方のルールがあります。棒グラフはデータ数(度数)が多いものから並べて、折れ線グラフはその順番に準じて累積する比率(累積比率)を示します(図1)。

図1では、忘れ物の頻度と、忘れたら困る度数を10段階評価して数字にしたデータを、パレート図にまとめています。

まず忘れる頻度が高く、ないとそれなりに困るスマホの忘れ対策を一番にした方がよさそうです。次に対策すべきなのは、年に3回しか忘れないのだとしても、ダメージが大きい家の鍵だと考えられます。手帳は、持っていなかったときの困り度がかなり低く、そもそも忘れることを気にするくらいなら、持ち歩かない方がいいのかもしれません。

さらに、この人はこのままだと、もしキャッシュレス生活をしたらかなり危ないという見方もできます。このほかにも、このグラフから得られる示唆はいろいろあると思います。 このように、単純に忘れ物の頻度だけを棒グラフで見た場合よりも、深みのある分析や議論が効率よくできます。

品質管理におけるパレート図を帳票ツールで描く

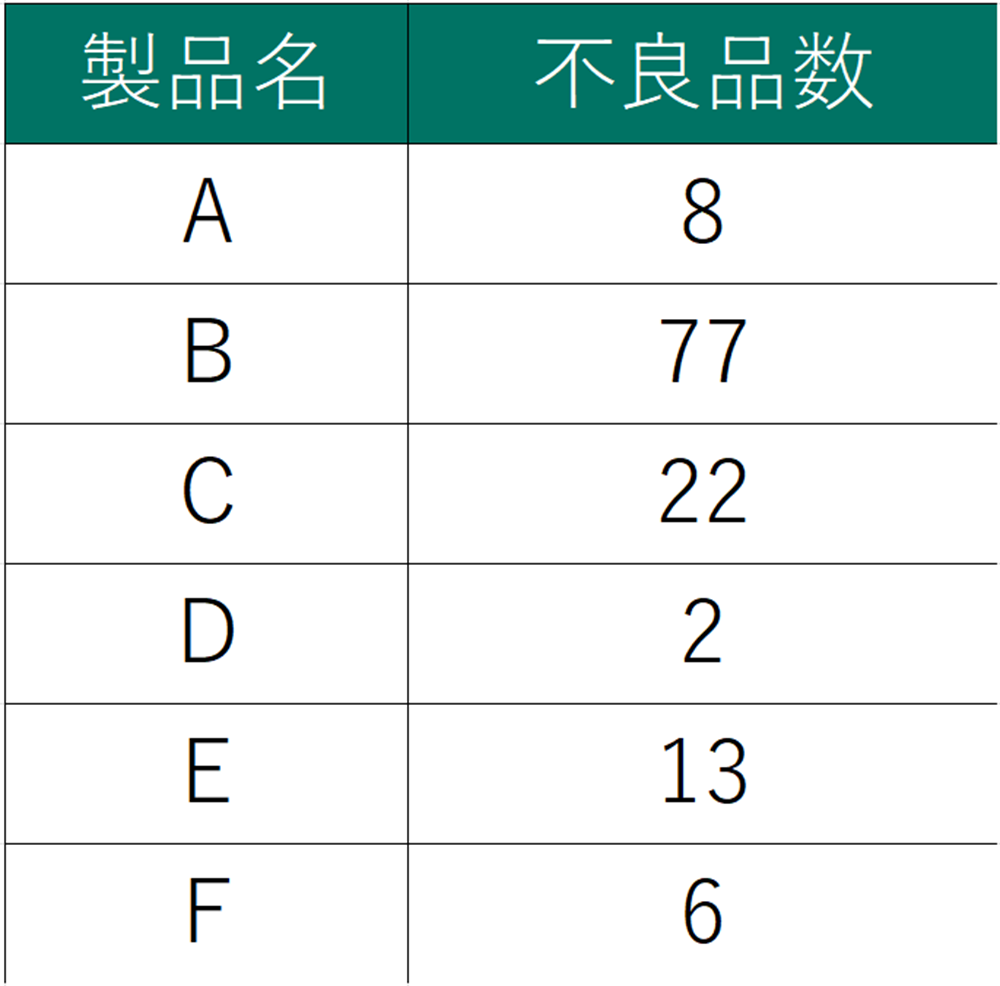

製造業における品質管理では、不良品やクレームの分析や対応、生産性の改善など、さまざまな場面で、重点的に対処すべき課題を見極めたい場合などに用います。ここでは品質管理の教科書でもよく例に挙げられる、不良品対策の例で、パレート図の描き方について説明します。

日々の業務のグラフ化作成では、通常、帳票ソフトを使用することが一般的ですが、本記事ではExcelを使って解説します。 まず、製品ごとの不良品数をまとめます(図2)。

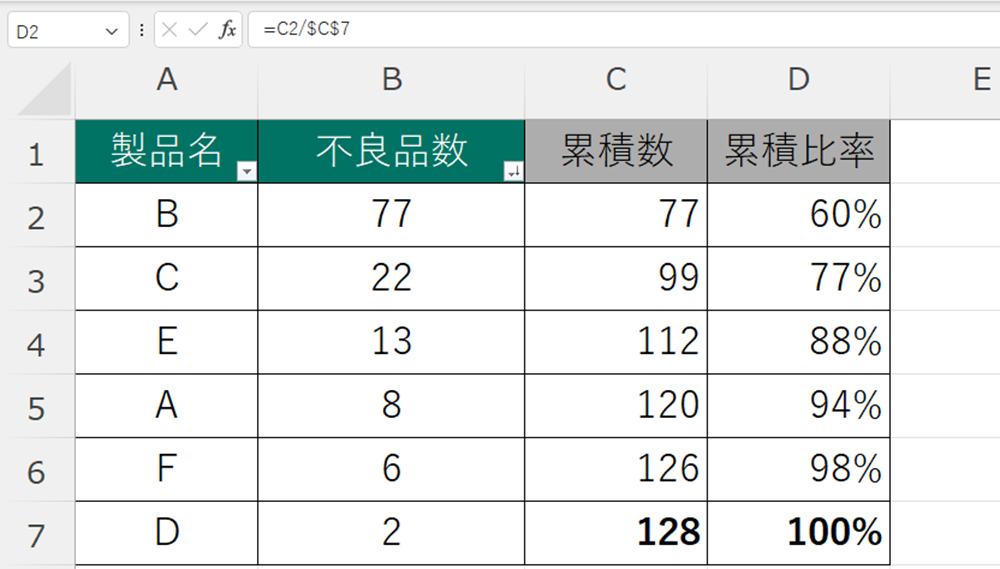

次に、不良品数が多い順に並び替えをします(図3)。Excelの「データ」の機能である「フィルター」を使うと簡単にデータの並べ替えができます。

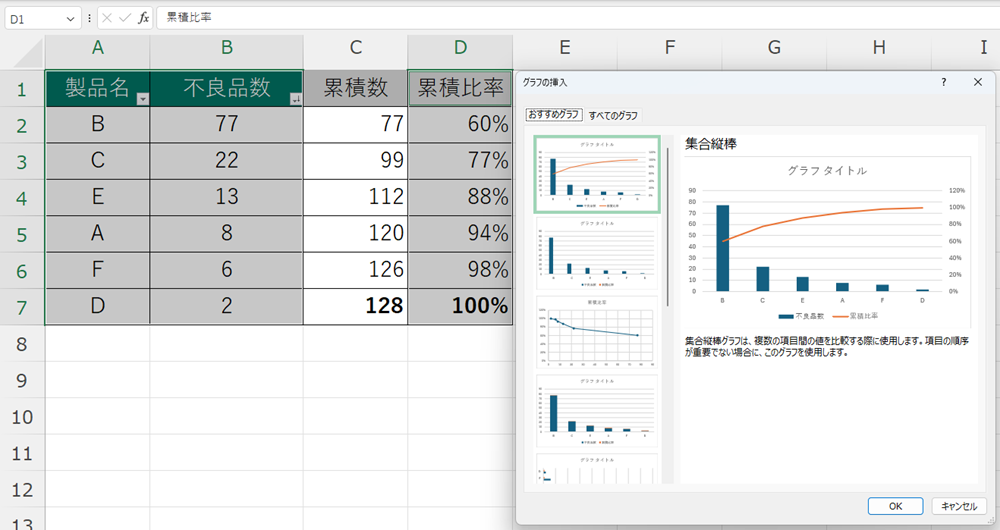

続いて累積数と累積比率を計算します(図4)

累積数とは、上から順にデータを足していった数字です。さらに各項目のデータ数を累積数の合計で割った数値を累積比率といいます。累積数の最後のセルは不良品の合計数になり、累積比率も100%になります。 次に、上の表を使ってパレート図を作ります(図5)。C列を除外して選択し、「おすすめグラフ」を選択し、「集合縦棒」というグラフを選びます(表の内容からExcel側が自動判定してくれることが多いです)。

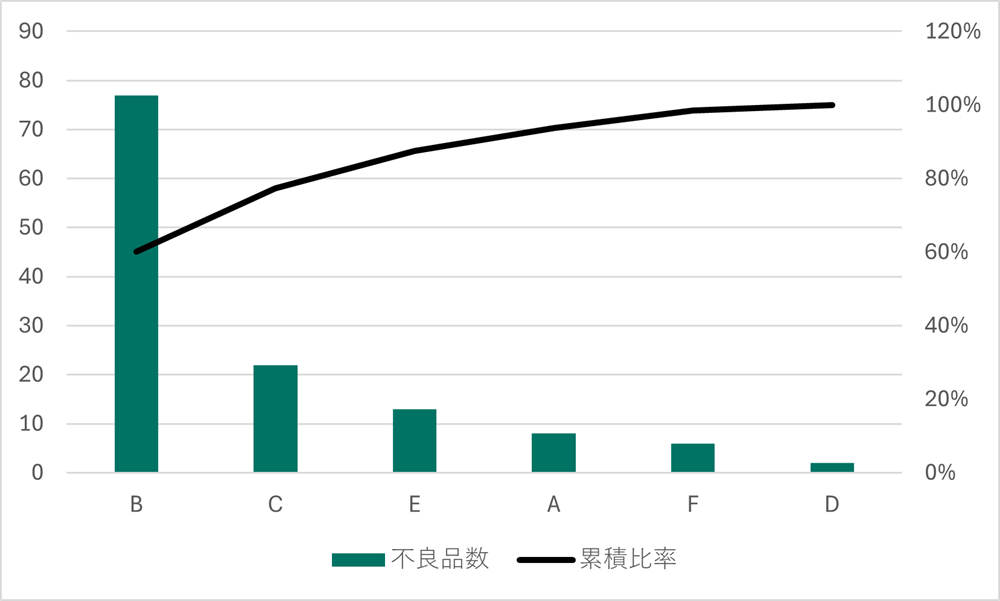

パレート図が出来ました(図6)。

今回のパレート図からは、製品BとCだけで既に累積比率が約80%もあります。従って、この2製品の品質改善を優先的に取り組むべきかもしれないことが分かります。

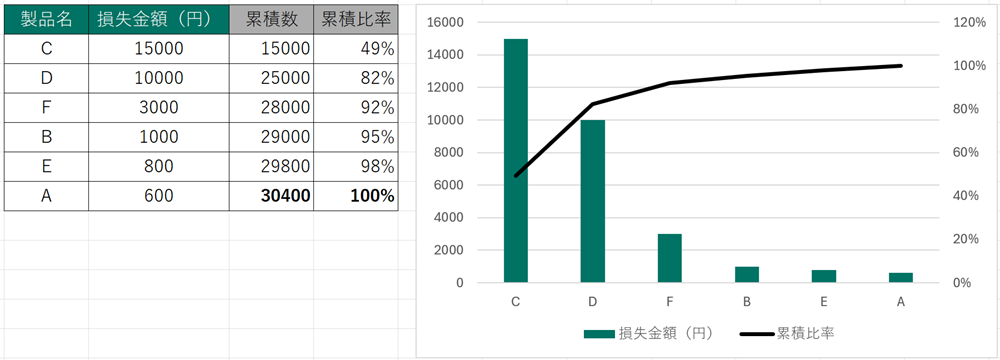

しかし、単に不良の数が多ければ多いほど、問題が大きくなるとは限りません。そこで、これらの不良が出たことで、どれだけコスト損失があるのかをパレート図で見てみます(図7)。

損失金額ベースで見ると、製品CとDだけで8割を占めていることが分かります。図6の不良数ベースのパレート図も考慮すると、製品Cの対応は優先度が非常に高いといえます。

また不良数が最も多かった製品Bについては、損失金額面では額が小さいため、優先順位を落とせるかもしれません。もし不良数だけを見ていたら、このような判断には至らなかっただろうと考えられます。 こういったパレート図による分析を1つの手がかりとしながら、顧客の状況や要望、自社や部署の方針なども含めて、実際の対応の仕方を判断することになります。

参考文献

「QCストーリーとQC七つ道具」(内田修、𠮷富公彦・著/日本能率協会マネジメントセンター・刊

「大辞泉」(松村 明・監、小学館・刊)

執筆者プロフィール

facet代表 ライター、編集者。

一般社団法人 日本デジタルライターズ協会 会員。

町工場でのトレースや設計補助、メーカーでの設計製造現場での実務を経験した後、アイティメディア株式会社に入社。「MONOist」の立上げから参画し、月間100万PV以上の業界最大手サイトに成長させるべく尽力した。MONOistの編集記者として約12年間、技術解説記事の企画や執筆の他、広告企画および制作、イベント企画など、幅広く携わる。

2019年には3D設計コンサル企業の株式会社プロノハーツにジョインし、広報・マーケティング担当として従事する傍らで、製造業に特化したライティング事業を展開する。

2020年5月に個人事業として独立。

■主な執筆歴

- アイティメディア「MONOist」「TechFactory」「キーマンズネット」

- 日経BP「日経ものづくり」「日経クロステック」

- 金森産業「PlaBase」

- オートデスク「Redshift」

■書籍

- 一般社団法人セーフティグローバル推進機構

- 『実践!ウェルビーイング世界最強メソッド「ビジョン・ゼロ」』(日経BP)

- 「カーボンニュートラル 注目技術50」(日経BP、ムック)

- 「SDV革命 次世代自動車のロードマップ」(日経BP)