目次

製造業での品質管理を中心としたいろいろな業務の問題解決で使える「製造業新QC/QC7つ道具」について基本から解説します。いまさら聞けない人や、誰かに教えないといけない人も、ぜひご活用ください。

(執筆:小林由美 / facetライター、編集者)

記事一覧:【連載】「新QC&QC7つ道具」基本のキ

アロー・ダイアグラムとは?

アロー・ダイアグラムは、ネットワーク理論をプロジェクトの計画立案や管理に適用した「PERT(Program Evaluation and Review Technique)」のネットワーク図の考え方を用いています。PERTは、米国国防省とアメリカ航空宇宙局(NASA)による宇宙開発計画「ポラリス計画」のために、ブーツ・アレン・ハミルトン社という米国のコンサルティング企業が開発した手法です。アロー・ダイアグラムのことをPERT図と呼ぶ場合もあります。

アロー・ダイアグラムでは、複数ある作業の流れを矢印と、数字の書かれた〇(結合点)を用いて表した上で、作業と所要時間や日数を併せて記載します。

図1は、夕食の用意についてアロー・ダイアグラムで示しています。

図1 夕食の用意の例:執筆の都合上、だいぶざっくりした内容ですが、お惣菜の素を使っていると思ってくだされば……。

ご飯を炊きながら、おかずを2品作って、最後に盛りつける流れが描いてあります。炊飯したり煮たりなどで手が空く間で、違う仕込みをしています。味噌汁はインスタントにして、飲みたい人が各自で用意してもらうようにしました。

〇印の「結合点」は作業の数だけ存在します。〇に書かれた数字はおおよそ作業順を示します。

実際の作業内容を示すのは、結合点である〇印から次の〇印へと伸びる矢印の上側です。ここでは作業名が描かれています。実際は、作業を表でまとめておいてアルファベットで管理し、該当する作業のアルファベットを書く場合があります。

そして矢印の下に作業時間を書きます。実際のスケジュール管理では「日数」になることが多いですが、図1は料理の例なので「分数」になっています。

アロー・ダイアグラムの作図ルール

アロー・ダイアグラムの作図は、左から右に展開していきます。また以下のようなルールがあります。

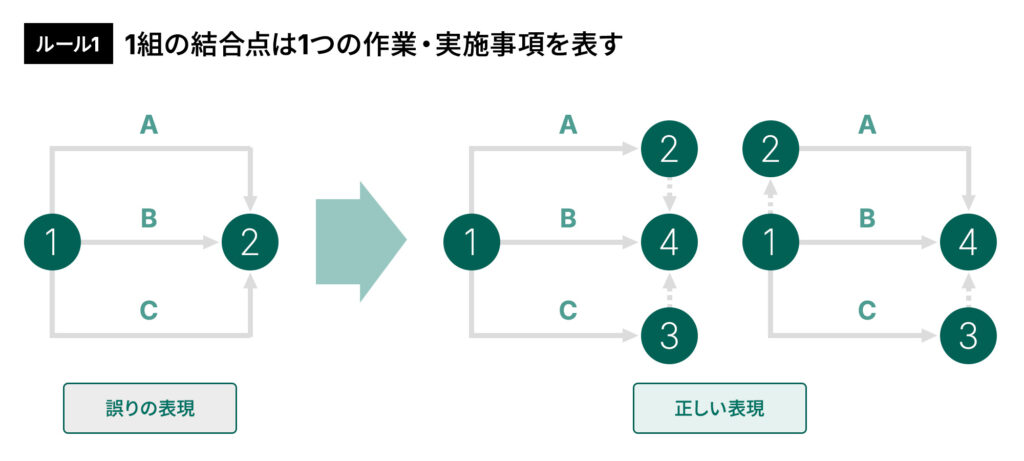

- 1つの結合点は、1つの作業(もしくは実施事項)を示す

- 結合点に付与する番号もしくはアルファベットは、左から右へ行くにつれ大きくなる(時間の流れに逆らって展開しない)

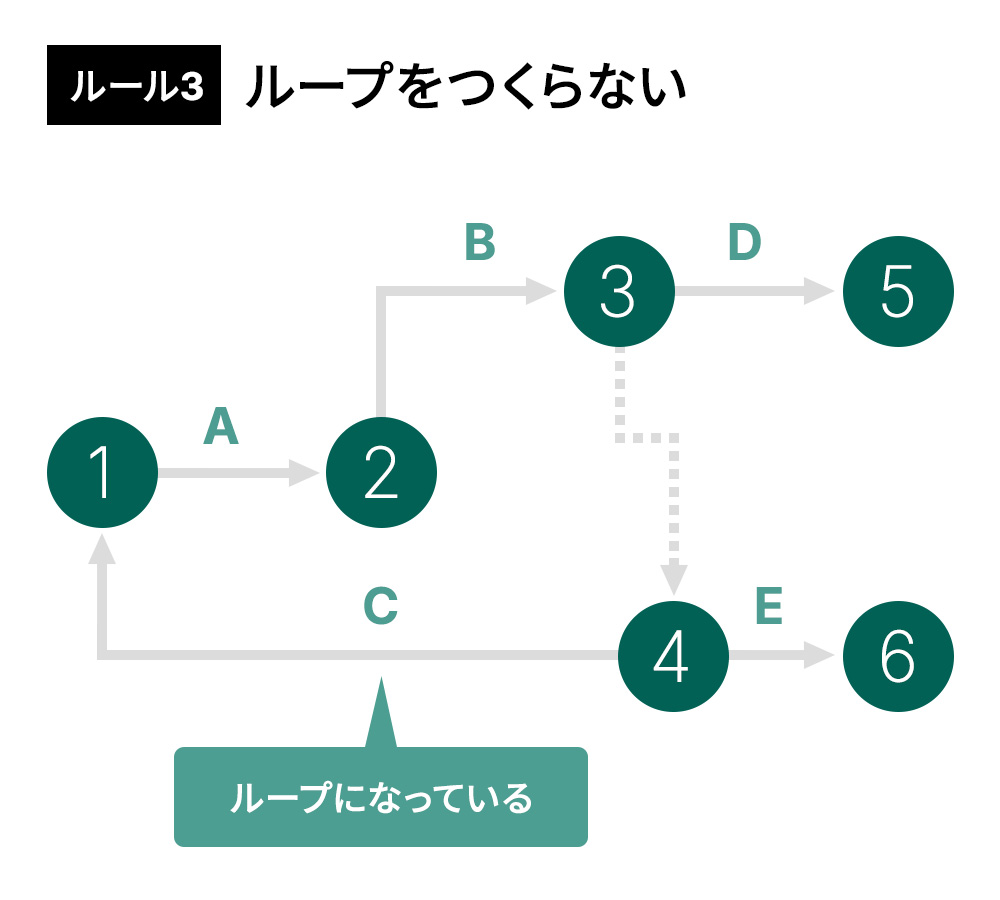

- 後ろにある結合点に向かって矢印を引いて、作業フローを閉じてはならない(ループさせない)

- ある結合点から伸びる作業は、その結合点へ向かう事前作業が全て終わっていなければならない

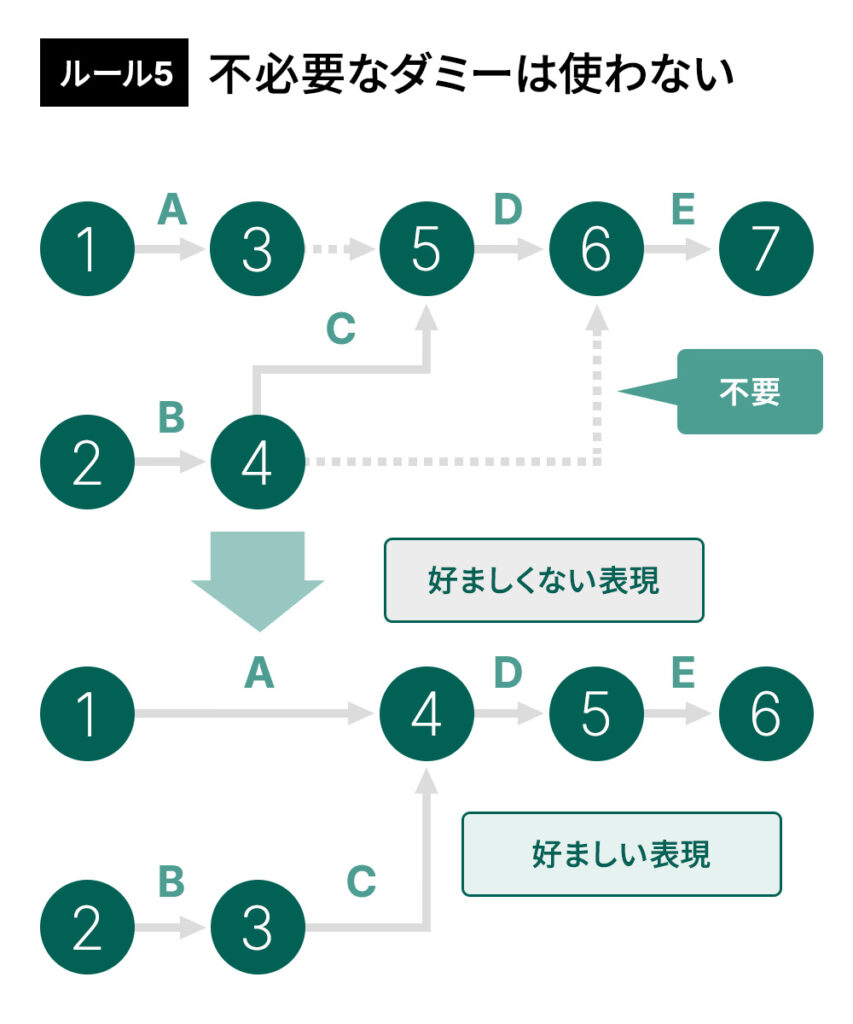

- 並行作業がある場合は結合点を増やして、点線矢印によって「ダミー」を入れる。ただし余分なダミーを入れてはならない

図1で、点線になっている作業は、並行作業の発生を示しています。料理の終盤で、盛り付けて食卓に並べるのは一気にやってしまうので実線の矢印は1つだけです。点線の矢印のことは「ダミー」と言います。

このように、アロー・ダイアグラムでは、必要な作業の順序をルートとして表現することで、各作業の関連や日程上の前後関係を明確にできます。

図2 アロー・ダイアグラムの作図について

アロー・ダイアグラムの作成手順

アロー・ダイアグラムは、次の手順で描きます。

- 目的と対象範囲を決定する

- 作業を列挙する

- 作業の順序や移行作業などを決定する

- 矢印を引いて結合点に順番を付ける

- 結合点日程を計算する

- クリティカル・パスを示す

産業用ロボット導入検討でアロー・ダイアグラムを活用する

部品メーカーのプロトリュード社は、ロボットを導入することで、現場の作業を効率化して、利益率を高めていきたいと考えました。C部品の製造について、面倒な手作業が多いA工程、特に加工作業2がボトルネックになって、納品が遅れがちであることが判明しました。

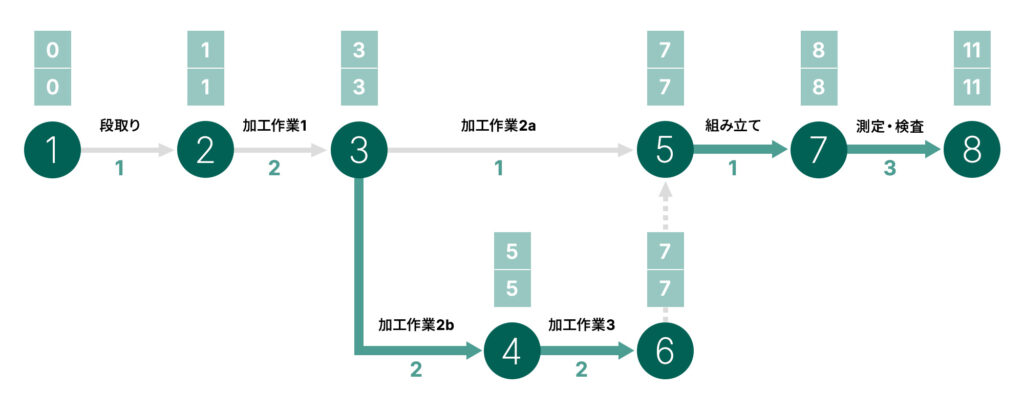

図3では、A工程の作業フローを示しています。

スケジュールのスタート点である①の結合点が0日目になっています。ここを起点に、作業をするごとにどれくらいの日数が積みあがっていくのかを記載しています。数字は人時(1人当たりの時間)です。

図3 A工程のアロー・ダイアグラム

図3 のA工程は、熟練技術者のBさんという担当さんだけで行われており、トータルで17時間かかることを示しています。

最早結合点日程(最早結合点時刻)とは、ある作業について、計画上最も早く開始できる時点です。結合点の〇の上の枠、上段に書かれている数字です。最初の結合点から計算を初めて、□の枠の数字は、手前の矢印の数字を足します。

最遅結合点日程(最遅結合点時刻)とは、計画上最も遅い作業開始時点であり、この時点より作業開始が遅れてはならない最後のタイミング(デッドライン)でもあります。結合点の〇の上の枠、下段に書かれている日数です。最後の結合点の数字から計算をはじめて、□の枠の数字は、直後の結合点から直後の数字を引きます。

最後の最遅結合点は、最早結合点と同じ数字になります。また最初の最遅結合点は必ず0となります。

図3のアロー・ダイアグラムは2段の四角い枠の上下の数字が全て同じです。これは、どこかのタスクで1時間でもオーバーすれば、期限オーバーするということを示します。

このように時間に余裕がない部分のことを「クリティカル・パス」といいます。このスケジュールの例では、全てが「クリティカル・パス」ということになっています。

実際は、このように必ず全てがクリティカル・パスになるわけではありません。同じ作業担当で上下の枠の数字が同じ状態が長く続く、あるいはトータルの時間が多い方をクリティカル・パスとします。クリティカル・パスの部分は太くして分かりやすくします。

クリティカル・パスクリティカル・パスクリティカル・パスを見直したアロー・ダイアグラムです。

図4 作業工程を見直したアロー・ダイアグラム

一番手間がかかる加工作業2を、Bさんではないとできない作業をa、若手担当Cさんでも作業可能なbと分けました。さらに比較的難易度が低い加工作業3もCさんに任せることにしました。

合わせて、Cさんとの協調を前提に設計や作業手順も見直したことで、加工時間も約半分になりました。

最遅結合点の計算で、④の5から2を引くと、3になるのですが、⑥の7から2を引いた時が5になります。少ない方を採用するので、③の最遅結合点は3となります。ギリギリまで待てる時間を示すので、少なくなるようにするのです。

図4では、トータルの作業時間が11時間となり、6時間短縮できました。

また、③以降の加工作業2を二手に分けたことで、作業③から⑥にかけての工程で、Bさんに2時間の余裕ができたことになります。余裕が出来た分で、Cさんの監督や指導に回ってもらう、あるいは休憩をしてもらえるようにしました。

Cさんの作業のクリティカル・パスは工程の後半、組み立てから測定・検査にかけてです。特に検査に時間がかかっている理由には、測定の難易度の高さの他、Cさんの視力低下も起因しています。ここはカメラシステムによる自動測定の導入を検討していくことにしました。それにより、測定・検査の時間は1時間程度に短縮できそうです。

Cさん担当の③から⑤もクリティカル・パスとなります。この作業の一部にロボットを導入して、Cさんの負荷を軽減していくことにしました。

記事一覧:【連載】「新QC&QC7つ道具」基本のキ

参考文献

「新QC七つ道具の使い方がよ~くわかる本」(今里 健一郎・著/秀和システム・刊)

「JSQC選書26 新QC七つ道具 混沌解明・未来洞察・重点問題の設定と解決」(猪瀬正守・著/日本規格協会・刊)

執筆者プロフィール

facet代表 ライター、編集者。

一般社団法人 日本デジタルライターズ協会 会員。

町工場でのトレースや設計補助、メーカーでの設計製造現場での実務を経験した後、アイティメディア株式会社に入社。「MONOist」の立上げから参画し、月間100万PV以上の業界最大手サイトに成長させるべく尽力した。MONOistの編集記者として約12年間、技術解説記事の企画や執筆の他、広告企画および制作、イベント企画など、幅広く携わる。

2019年には3D設計コンサル企業の株式会社プロノハーツにジョインし、広報・マーケティング担当として従事する傍らで、製造業に特化したライティング事業を展開する。

2020年5月に個人事業として独立。

■主な執筆歴

- アイティメディア「MONOist」「TechFactory」「キーマンズネット」

- 日経BP「日経ものづくり」「日経クロステック」

- 金森産業「PlaBase」

- オートデスク「Redshift」

■書籍

- 一般社団法人セーフティグローバル推進機構

- 『実践!ウェルビーイング世界最強メソッド「ビジョン・ゼロ」』(日経BP)

- 「カーボンニュートラル 注目技術50」(日経BP、ムック)

- 「SDV革命 次世代自動車のロードマップ」(日経BP)