目次

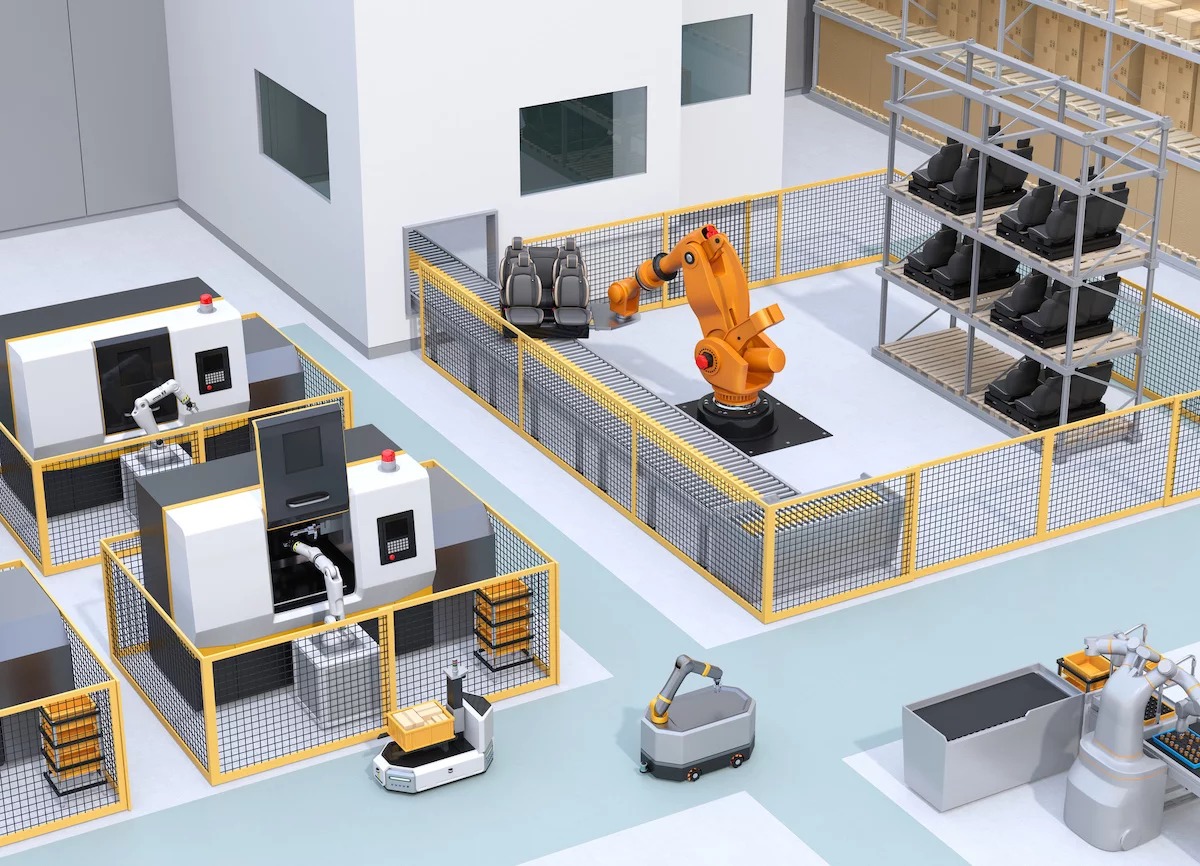

労働力人口の減少が予測されている日本では、中小企業を含め産業用ロボットの普及が盛んになってきており、市場規模も年々増加しています。これから産業用ロボットの導入を検討する企業が知っておくべきなのは、「ロボットシステムはロボット単体では不十分」という点です。製造現場では、ロボットと連動したり、ロボットが動作する環境を作るための周辺機器を整備しなければならないケースがほとんどです。

今回は、産業用ロボットを安全かつ効果的に運用するために必要な周辺機器や設備5つをご紹介します。

自動で荷物を運ぶコンベア

コンベア(運搬機)は、部品や材料、製品などの荷物を連続的に搬送する周辺機器です。主に製品の加工や梱包を流れ作業で行う用途で設置されます。流れてくる作業対象物は一般的に「ワーク」と呼ばれます。

コンベアを導入する際には、ワークの移動速度や運ばれてくる間隔に追従してロボットの稼働速度を調節する「コンベアトラッキング」という技術が必須です。この技術は大きく分けて以下の2パターンが存在します。

センサトラッキング

センサトラッキングは、ワークが不規則な間隔で一直線に並んで運ばれてくる場合にロボットの稼働を調整する方式です。コンベアに設置された「光電センサ」が、ワークが横切った際に発生する信号をトリガにして、ワークが流れてくるポイントやタイミングを逐次計算してロボットに追従させます。

ここで登場する光電センサも周辺機器の一種です。

ビジョントラッキング

ビジョントラッキングは、ワークが不規則な位置や姿勢で置かれて運ばれてくる場合にロボットの稼働を調整する方式です。こちらの方式では「視覚センサ」が画像認識でワークを検出した際の信号をトリガにします。

同じく周辺機器の視覚センサはトラッキング以外にも重要な役割をもつため、後ほど詳細を解説します。

事故を防ぐ安全柵(+エリアセンサ)

安全柵とは、文字通り産業用ロボットの周りに設置する柵を指し、作業範囲に人が侵入できないようにするための周辺機器です。安全柵だけでなく、人がロボットの作業範囲内に入っているときに設備を停止させるための「エリアセンサ」も必要になります。

産業用ロボットの使用には大きな事故を引き起こすリスクがあり、「労働安全衛生規則第150条の4」によって安全面への配慮が法的に義務づけられています。

労働安全衛生規則第150条の4

事業者は、産業用ロボットを運転する場合(教示等産業用ロボットの運転中を除く)において、産業用ロボットに接触することにより労働者に危険が生ずる恐れのあるときは、さく又は囲いを設ける等、危険を防止するために必要な処置を講じなければならない。

引用:『労働安全衛生規則 第2編 安全基準 第1章 機械による危険の防止』安全衛生情報センター

ただし、ロボットの定格出力が80Wを超えない場合や、適切なリスクアセスメントの結果「労働者に危険の生ずるおそれが無くなったと評価できるとき(※)」など、条件によっては産業用ロボットと人との協働作業が認められることもあります。

※平成25年12月24日付基発1224第2号通達より

参考記事:リスクアセスメントと産業用ロボット。気をつけるべき点とは?

自動でモノを判別する視覚センサ

視覚センサとは、カメラでとらえた視覚情報を処理することで、対象物の有無や違いを判別する周辺機器です。メーカーによっては「ビジョンセンサ」や「画像判別センサ」、「ロボットビジョン」など呼び方が異なります。

対象物の特徴量(面積、重心、長さ、位置など)を算出し、画像という「面」で広くとらえる原理のため、対象物の動きが一定でなくても検出が可能です。この原理を利用して、パターンマッチング処理によって製品の良否検査を自動化したり、コンベアの動作情報を識別し、先ほど解説に出てきた「コンベアトラッキング」機能を実現する役割があります。

また、カメラ・照明・コントローラが一体型なので、1台のセンサで出来ることが多く、汎用センサと比べると構築と操作が簡単です。

参考記事:ロボットビジョンとは。画像認識で省人化と作業効率の向上を実現

ロボットを制御するPLC

PLC(プログラマブル・ロジック・コントローラ)とは、生産ラインに設置されるロボットの動作を制御する周辺機器の総称です。製造業の現場以外では、エレベーターや自動ドア、信号機など身近な機械の制御にも使われています。

PLCの特徴は、パソコンと同様にCPUを搭載し、プログラムで動作する点にあります。プログラムはリレー回路のように記述する「ラダー図」と呼ばれる言語が一般的で、配線作業が大変な電磁リレーよりも簡単に、かつ複雑なシーケンス制御を構成できます。拡張性や信頼性、保守性などあらゆる面で優れているため、PLCは現在の主流になっています。

PLCによる制御例

PLCによるコンベアの制御を例に挙げると、以下のような搬送工程を実現できます。

- 運転ボタンを押す

- ワークがA地点からB地点へ移動搬送

- B地点でワークの加工用に10秒停止

- ワークがB地点からC地点へ移動

- ワークがC地点に到着したら動作終了

参考記事:機械の制御に欠かせない「PLC」とは?自動化システムで効率化を

用途別に使い分けるエンドエフェクタ(ロボットハンド)

エンドエフェクタとは、ロボットアームの先端に取り付ける周辺機器(関連装置)を指します。見た目通り「ロボットハンド」と呼ぶ場合もありますが、あくまでロボット本体(マニピュレータ)とは分離された存在です。エンドエフェクタがないと細かい作業ができず、人間の手と同じくらい重要な部分と捉えられます。

エンドエフェクタには、対象物を掴むグリッパや、塗装や溶接用のガンなど、用途に分けてさまざまな種類が存在します。さらに、これら複数のツールを自動で切り替えできるツールチェンジャもエンドエフェクタのひとつです。

ロボット導入にかかるコスト構造

産業用ロボット導入の最終的な意思決定には、投資可能な予算とロボットシステム全体にかかるコストの理解が必要です。ロボットシステム導入にかかるコストは、基本的には以下の要素になります。

- ロボット本体

- 周辺機器(関連装置)

- システムインテグレーション関連費

システムインテグレーションには、システム設計や製造組み立て、ロボットティーチングなど多くの工程が含まれるため、システム規模によっては最もコストが大きくなるケースもあります。

ロボットシステム導入コスト例

実際にロボットシステムを導入する際のコストを、当社導入例から以下にシミュレーションしてみます。

| ロボット本体 | 垂直多関節ロボット | 300万円 | 300万円 |

|---|---|---|---|

| ロボット関連装置 | ロボットハンド | 40万円 | 70万円 |

| ロボット架台 | 30万円 | ||

| ロボット周辺装置 | コンベア | 1000万円 | 1060万円 |

| 安全柵 | 30万円 | ||

| 製品ストッカー | 30万円 | ||

| システムインテグレーション関連費 | 構想設計、リスクアセスメント | 100万円 | 520万円 |

| 詳細設計 | 200万円 | ||

| 製造組み立て | 120万円 | ||

| 設置工事、調整 | 80万円 | ||

| 安全講習 | 20万円 | ||

| 総額 | 1950万円 |

※各費用はシステムの要求精度や複雑さにより異なります。

上記例をみると、ロボット本体やシステムインテグレーション関連費以上に、コンベア一式含む周辺機器費用がコスト割合を占有しています。

産業用ロボットの稼働に周辺機器は不可欠

産業用ロボットを導入するからには、安全かつ効率のよい運用が求められます。その意味では、今回ご紹介した5つの周辺機器は「使うとよい」というレベルではなく、すべて不可欠な存在です。

自社が必要とするロボットシステムの性質と、必要な周辺機器を含めた全体コストを現実的に把握したうえで、効果的なFA化が達成できるように戦略を立てていきましょう。

もしロボット活用や現場の課題についてお悩みの場合は、ぜひロボットSIerにご相談ください。問題点の抽出や改善施策のご提案、補助金申請のサポートまで、経験豊富なエンジニアが御社のお悩みを解消いたします。