目次

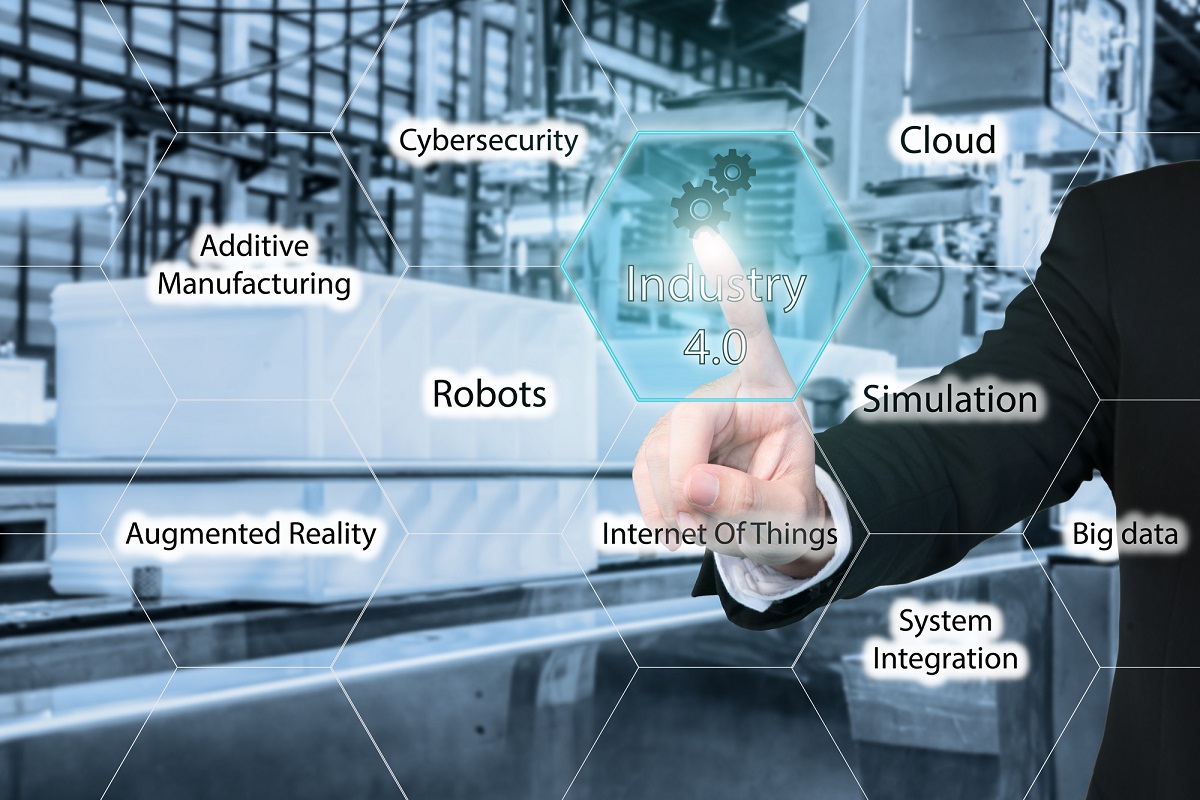

近年の製造業は、デジタル化によって工場の機器やITシステムなどの全てがつながる「インダストリー4.0」時代を目前に控えています。そこで今回は、ドイツがインダストリー4.0の推奨規格に指定した通信技術「OPC UA」に焦点を当て、OPC UAが推奨される背景にある3つの技術的特徴や、実際の生産現場への導入事例について解説します。

OPC UAとは?

OPC UA(OPC Unified Architecture)とは、産業用アプリケーション間の相互運用について取り決めた国際標準のソフトウェア通信規格です。生産現場の情報を統括する工場のFA(ファクトリーオートメーション)設備と、生産管理・制御監視・在庫管理といったITシステムをネットワークでつなげる際の通信ルール全般が該当します。

工場とITシステムをつなげ、製造プロセスの全てを可視化すれば、生産計画の最適化や生産性向上、改善活動に活用可能です。この形は将来的な工場の理想像として「スマートファクトリー」と呼ばれ、ドイツが進める産業革新「インダストリー4.0」の追求すべき地点でもあります。OPC UAは2006年に登場した規格ですが、先ほど触れたインダストリー4.0の通信技術における推奨規格に指定された2015年以降、ユーザーが急増し注目を集めています。

参考記事:スマートファクトリーとは?メリット・デメリットを事例と一緒に解説

OPC UAの特徴3つを解説

OPC UAには、インダストリー4.0の推奨通信規格として指定されるだけの理由があります。今回は、その背景にある3つの技術的特徴をご紹介します。

マルチプラットフォーム通信可能

OPC UAは、Windows、Linux、Androidなどの異なるOS(オペレーション・システム)同士の通信に対応しています。

OPC UAの前身にあたるOPC Classicは、Windowsが動作するPCにしか対応していませんでした。Classicはすでに生産システムと異なるメーカーの各種制御機器(PLC)間のデータ通信を可能としていましたが、Windowsベースの仕様では通信にさまざまな制約が出てしまいます。事実として、IT産業にはLinuxやUNIXなどを基盤OSとするシステムは多く存在し、外部システムと連携する際にシステム間のOSが異なると、OPCの統合構想が実現不可能だったのです。

Classicの運用から生じた議論や要求を元に、OPC UAはマルチプラットフォームに対応した通信規格として大きく進化を遂げました。

強固なセキュリティ

OPC UAは、インターネットで標準的に使用されているセキュリティ技術を採用し、セキュリティの三大要件である完全性・機密性・可用性に対応しています。三大要件は以下の通りです。

- 完全性=データが常に正しい(改ざんされていない)

- 機密性=データが外部に漏れない

- 可用性=データをいつでも安全に利用できる

当初OPC UAには、通信仕様が統一されることで、従来よりも生産システムへのサイバー攻撃が容易になるリスクへの懸念がありました。このリスクを回避すべく、盗聴を防止する暗号化やデジタル署名によるデータ改ざんの検知など、強固なセキュリティ機能がセットされています。

OPC UAの仕様や基盤となるソフトウェアは、ドイツ情報セキュリティ庁(BSI)でセキュリティの分析が行われ、高いレベルのセキュリティが提供されていることが示されました。

参考:「OPC UAセキュリティ機能とドイツ情報技術セキュリティ担当省評価結果の紹介」日本OPC協議会

情報のモデル化

OPC UAによって連携される情報は、オブジェクト指向という概念によって意味や構造を持った「モデル」として統一されています。モデル化によってマルチベンダー間の情報が伝えやすくなり、情報の活用も容易で、インターフェースの標準化にも役立ちます。

オブジェクト指向とは、データやプログラムを単なる信号・数値や手順としてではなく、現実に存在するオブジェクト(モノ)とその操作・振る舞いとして定義する考え方です。例えば、工場に設置されている機器をオブジェクトとして構造化すると、その機器の種別(センサー・搬送用ロボット・加工用ロボットといった区別)や、シリアル番号、型式、その他機器に応じたステータスなどの決まった情報が抽出できます。ここでの情報を「属性(Variables)」といいます。属性に加えて、その機器がどのような制御や作業を行うのかを定義する「メソッド(Methods)」、特定の条件で発生する操作切り替えや警告などの発生内容を定義する「イベント(Events)」も重要です。これら3要素が組み合わされることで、生産システムを汎用性のある情報モデルとして扱えます。

また、実際に活用可能な情報モデルを普及させるため、機器や装置、アプリケーションを普及・推進している業界団体と連携し、より詳細な情報モデルの仕様策定も行われています。例えば、VDW(ドイツ工作機械工業会)が標準化を進める「umati」という工作機械通信用インターフェース規格と連携を図ることで、工場内の膨大な稼働情報の活用が可能となります。

参考記事:umatiで工作機械もつながりあう。スマートファクトリー時代の新たなインターフェース

参考:「オリジナル解説 OPC UAとは?- 第2回 OPC UAの特長 “つなげる・伝える・安全に”」オムロン株式会社

参考:「OPC Unified Architecture Industrie 4.0およびモノのインターネット対応の相互運用性」日本OPC協議会

OPC UAの導入事例

続いて、OPC UAが生産システムへどのように活用されるかを、具体的な導入事例から見ていきましょう。

グローバル拠点間通信

ドイツの自動車メーカー・フォルクスワーゲン(VW)は生産のデジタル化を進める一環で、2022年までに一部の工場でOPC UAを導入すると発表しました。VWのヴォルフスブルク工場だけで5000台以上のロボットと数千台のシステムが使用されており、VWグループではグローバルで122カ所の工場があります。OPC UA導入によって、世界規模の生産システムネットワークを推進する狙いです。

世界各地に製造拠点を持つ企業は、拠点毎に導入されている情報化の仕組みが異なるという問題を抱えています。VWのように、同社内全体で情報活用を進めて生産性を高めるため、グローバルに標準化でき、かつ将来性もある基盤としてOPC UAを採用する動きが世界各国で起きています。

参考:「OPC Unified Architecture」Volkswagen

工作機械の稼働情報の可視化

大手電気機器メーカー・ファナックは、工場全体の稼働を可視化する管理ソフトウェア「MT-LINKi」を提供しています。同ソフトウェアは、CNC(コンピュータ数値制御)やロボット、PLCといった設備の情報を収集し、OPC UAに対応した通信を介してPCやタブレットから設備の状態や稼働実績の監視を可能にします。

参考記事:機械の制御に欠かせない「PLC」とは?自動化システムで効率化を

MT-LINKi導入のメリットをまとめると以下の通りです。

- CNCとPLCの両方の情報を1つの仕組みで収集・管理可能

- 遠隔化により設備チェックや稼働監視を省力化可能

- 稼働実績を分析して改善活動に活かせる

- サーボビューアと併用することで、サーボデータなどを収集可能で、機械動作の可視化も可能

- ファナック製以外の他社製設備も接続可能

OPC UAによってあらゆる制約が軽減し、こうした画期的な監視制御システムが普及可能になるのです。

参考:「工場のIoTを支援する稼働管理ソフトウェア」ファナック株式会社

OPC UAは今後も進化の展望あり

プラットフォーム依存がなく、さまざまな規格の通信情報をシームレスにするOPC UAは採用実績が既に存在し、今後も産業用通信技術の標準化に向けて普及していく見通しです。さらに、現在はOPC UAのTSN (Time-Sensitive Networking)対応が話題となっています。TSNとは、標準イーサネット(有線LANの通信規格)上で起こるデータ転送の速度ばらつきを回避する通信規格です。

従来のOPC UAは、データを活用する外部の「ITネットワーク」と工場内の機器間連携をつかさどる内部の「フィールドネットワーク」を仲介する通信とされています。もしTSN対応が進めば、同フィールド内または異なるフィールド間の入出力やPLC、産業用ロボットなどがリアルタイムに連携できるようになります。

参考記事:産業用ロボットとは?主な5種類や事例、他のロボットとの違いを解説

また、5Gを用いた無線通信のOPC UA対応も検討が始まっています。OPC UAは活用方法に関する議論や技術進歩がある度に今後も進化していくでしょう。