目次

TPS7つのムダへのアプローチも最後の一つ「不良を作るムダ」になりました。筆者の得意分野でもある品質管理の考え方を含めお話ししていきましょう。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

関は、検査が大っ嫌い!―検査そのものがムダ

筆者は「検査」という行為が心底嫌いです。いくつか理由はあるのですが、まずは「検査」は何ら付加価値を生まない、つまりムダな行為だからです。そして「検査」と言う仕事は全く楽しくないからです。最終検査など結局良品と不良品の選別作業だとは思いませんか? 挙句の果てには検査工程をスルーして不良品が流出してしまった場合に検査員が責められる。責められるべきは作った工程の管理者であるべきですよね。

受入検査もしかりです。なぜお金を払って購入する製品や部品に対して購入する側がコストをかけて検査しなければならないのでしょう?

本田宗一郎氏は昭和28年に社内報の一部に「御社から納入される部品に対して本田技研が受入検査をすることは御社に対する最大の侮辱である」と記しています。70年も前に宗一郎氏が指摘していることを令和の今になっても行っているのが現実です。

リアルタイム全数検査は「自働化」

そうは言っても検査が必要なのが現実です。連載第三回で触れた「順送プレス工程」で考えてみましょう。

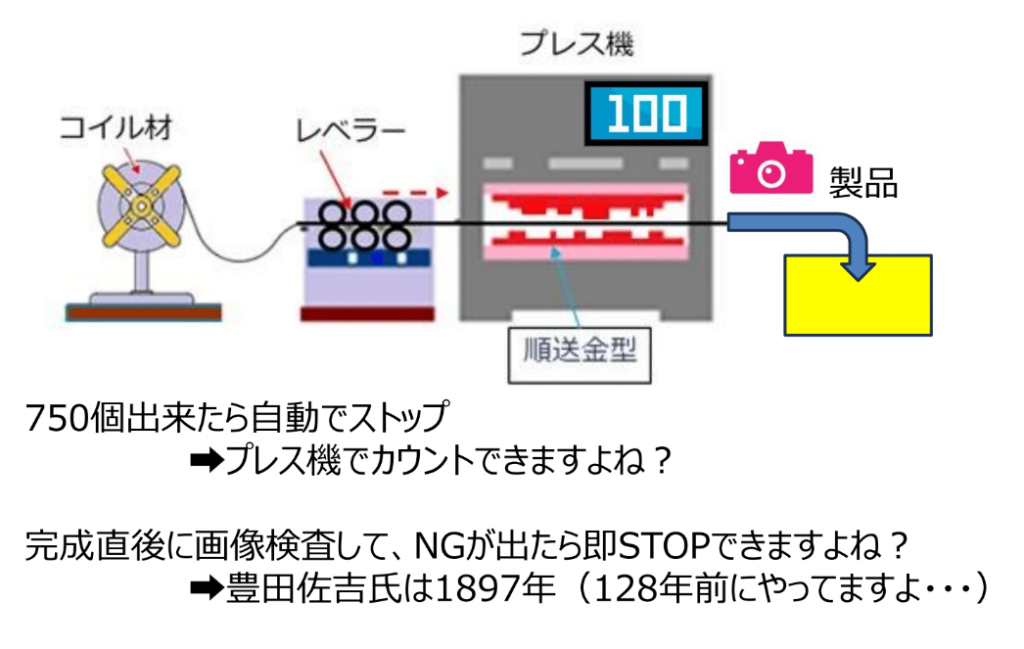

図1をご覧ください。

プレス機の右上に「100」という数字が書いてありますが、これはカウンターです。750個の注文があったのならカウンターが750になった瞬間に生産を止めれば、第三回で解説した「作り過ぎのムダ」がなくなります。そしてカメラの絵の意味は「リアルタイム画像検査」です。できたばかりの製品をデジタルカメラで撮影し、それをAIで判定させる方法は既に多くのものづくり現場で活用されています。

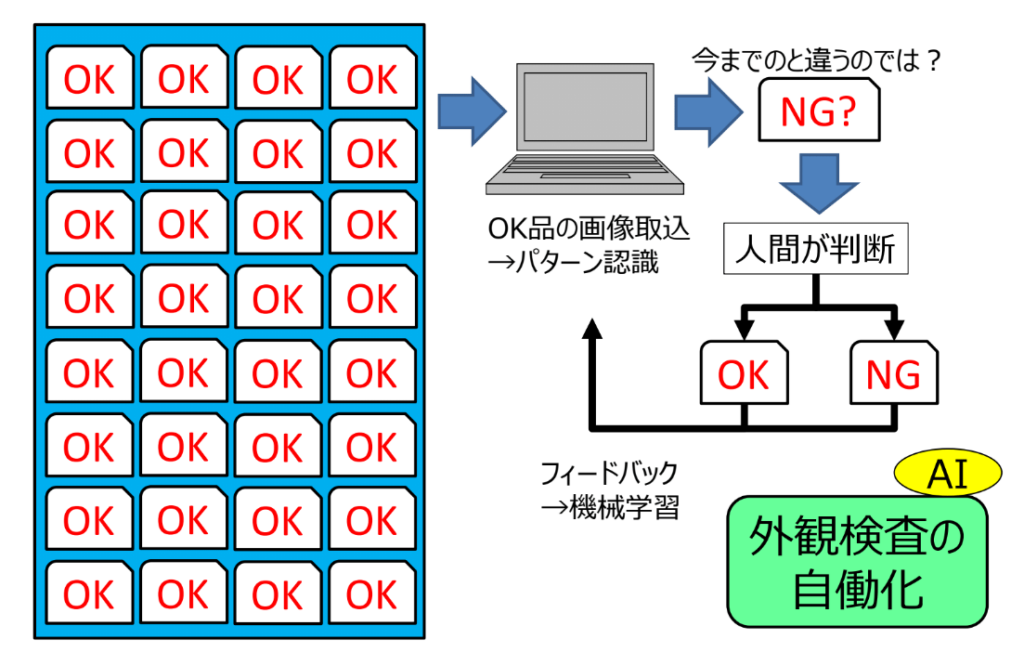

図2のプロセスで機械学習させていけば最終的に合格判定基準が決まります。

さらにレーザースキャンで表面の状態を測定、基準データとの許容差異を設定すればAIを使わなくても全数検査が可能です。不合格品が発生した瞬間にプレス機を止める。それこそが1897年に豊田佐吉氏が自動織機で実現した「自働化」なのです。もう128年前に確立されている手法がいまだに実現されずに不良品を作り続けている現場が散見されるのは残念でなりません。

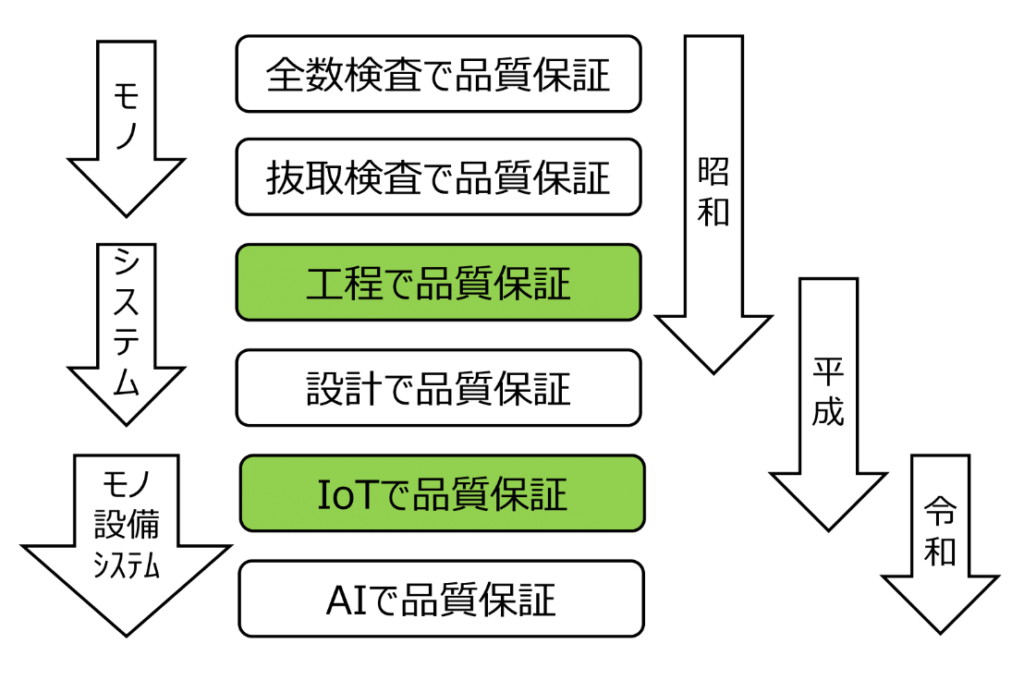

図3は過去から現在の品質保証の流れを示したものです。

理想は全ての工程をIoTやAIで保証し、最終検査などせずに出荷することですが、まずはその工程内で検査すべき特性をバラツキの少ない方法で検査・測定し、OK品のみ次の工程に送る、つまり「自工程保証=次工程はお客様」という考え方です。そこにIoTを活用すれば安価で高レベルの品質保証が出来るのです。図3の緑色の部分の実践ですね。

IoTデバイスの具体例

具体的な例として筆者がプロデュースした後付けIoTデバイス「Fiot」を例にして解説します。

Fiotは電気ドライバー、手回しトルクドライバー、トルクレンチなどのアナログ工具に改造なしで取付けて、規定トルクになったことを受信機に送る通信デバイスです。また、ミツトヨ社のデジタル測定器にも対応していて、測定データを例えば表計算ソフトにデバイスのボタンを押すだけで送ることができるようになっています。

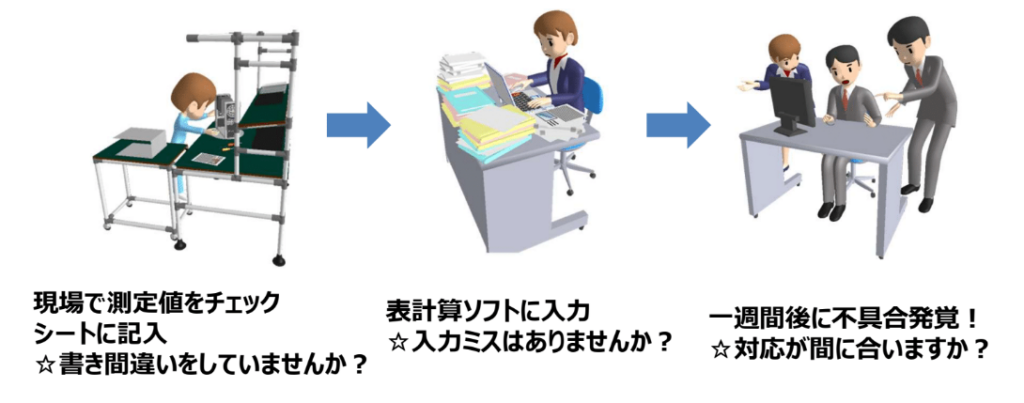

従来ですと、以下のような手順になります。

- デジタルノギスで測定する

- 測定値をチェックシートに手書きで記入する

- チェックシートを(例えば)品質管理担当者に一日分渡す

- 品質管理担当者はチェックシートの値を表計算ソフトに入力する

- 平均や標準偏差、工程能力指数などを計算して報告する

ここで問題なのは「ミス」と「時間」です。②では値の読み間違い、記入間違いのリスクがあります。④では入力ミスのリスクがあります。そして⑤で工程能力指数が閾値を下回っていたら……もしかしたら製品はもう出荷されていた! なんてことになりませんか?(図4)

こうした問題をなくしたくて考案されたのがFiotでした。

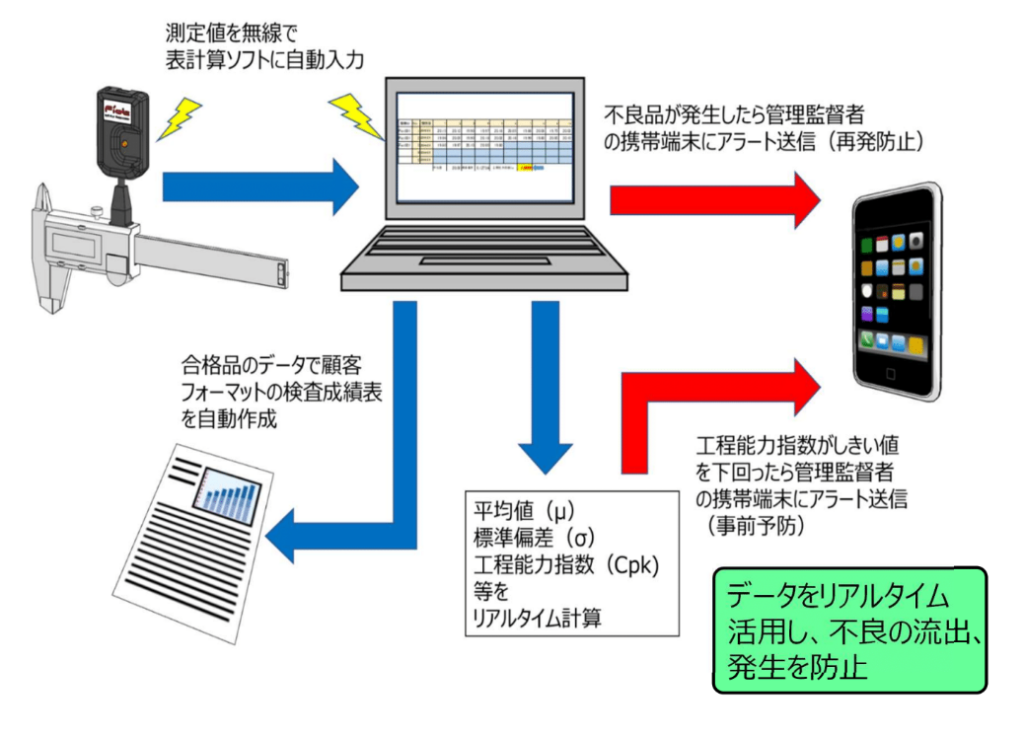

人間のミスを防止し、かつリアルタイムにデータを処理するのです。図5がその概要です。

青い矢印は測定器からのデータの流れで、データをそのまま表計算ソフトにリアルタイム入力、合否判定や検査成績表の自動作成などに利用します。

重要なのは赤い矢印です。合否判定でNGが出たらすぐに管理者のスマートフォンにアラートを表示させる。また、NG品は出ていない時点でも工程能力指数が閾値(一般的には1.33)を下回ったらやはり管理者に知らせる。管理者は工程能力の低下、すなわちバラツキや平均値の変化の原因を特定し対策すれば不良品の発生を未然に防ぐことができます。これからの時代は「見える化」ではなく「知らせる化」なのです。 この例では平均、標準偏差、工程能力指数など品質管理の基礎となる数値を例に挙げましたが、データから何を得て、それを工程管理や改善に使うかがとても重要になります。その役を担うのがデータサイエンティストなのです。次回からはそのあたりに触れていきましょう。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

執筆者プロフィール

関 伸一(せき・しんいち)

関ものづくり研究所代表。株式会社Fiot代表取締役。株式会社エコム社外取締役、株式会社桜井製作所社外取締役、国立静岡大学大学院客員教授。

ローランド ディー. ジーにて製造部長として勤務していた時代には、完全一人完結セル生産「デジタル屋台生産システム」を開発。その成果が新聞・雑誌やテレビ番組などで報道されて話題に。ミスミグループ本社では、製造子会社の駿河精機 本社工場長、生産改革室長、環境・品質推進室長を兼務し、業務改善を推進した。

自身の専門である機械工学および統計学を基盤として、品質向上を切り口に現場の改善を中心とした業務に携わる。ISO9001/14001マネジメントシステムにも精通し、経営に寄与するマネジメントシステムの構築に精力的に取り組み、その延長線上として労働安全衛生を含むリスクマネジメントシステムの構築にもかかわる。