目次

前回は在庫のムダについてお話をしました。納入リードタイム(以下LT)がゼロであれば在庫を持つ必要はないのですが、それは不可能です。逆にLT=ゼロを実現するために在庫を持っていつでも使えるようにしてしまったらそれこそ本末転倒です。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

在庫管理のデジタル化好例

安全在庫をできるだけ少なくし、かつ在庫切れを起こさないことが「在庫管理」の理想形です。それを実現するためにはやはりデジタル技術を活用しなければなりません。これは前回解説した「不定期不定量発注法」のプロセスを全てデジタル化かつリアルタイム化すれば良いだけで、使用数、在庫数をリアルタイムに把握する仕組みができれば、安全在庫数、発注タイミング及び発注数は瞬時に算出できるので、あとは自動発注システムを利用すれば在庫管理のデジタル化が完了します。難易度はさほど高くないのではないでしょうか。

ウルトが飛躍的に売り上げを伸ばした理由

筆者の理想とする在庫管理システムは、工業用ファスナーや消耗品を販売しているドイツのウルト社のビジネスモデルです。ウルト社は2016年にボルト・ナット類の売り上げを飛躍的に伸ばしました。その理由はボルト・ナット類の品質、コストでの競争力向上ではなく、それらを収納する容器及び棚を顧客に無償貸与したことなのです。

その容器には小型カメラが設置されていて、顧客が容器からボルト類を取り出すたびに「どのボルトを、何個、いつ使った」というデータをネット経由でウルト社側がリアルタイムに把握するのです(図1)。

顧客は必要なものを容器から取り出して使うだけ。在庫管理はウルト社側で行い、適切なタイミングで適切な量のボルト類を納品するのです。請求金額は「顧客が1カ月に使ったボルト類の数×単価」ですので、技術的にはさほど難しいことをやっているわけではありません。

筆者はこの話を最初に聞いた時には、重量センサーを使っていると思っていました。この事例ではカメラを使っていたわけなのですが、そこにビジネスモデルの素晴らしさがあると考えています。重量センサーだと製品ごとの重量をデータベースにし、製品と容器の紐づけをしなければなりませんが、カメラによる画像解析であれば重量データベースも紐づけも必要ないからです。

メーカーも顧客もWin-Win

顧客はボルト類を使うだけで、発注作業はもちろんのこと在庫管理が不要。ウルト社側から使った分だけの請求書が届くのでその金額を支払えばいいので管理コストが減り、ウルト社としては売上が伸びる。デジタル技術を使った顧客と供給側のWin-Winスキームで同業他社をリード、まさにDXの実現です。現在ウルト社ではこの仕組みを進化させ、「ORSY®mat」システムとして様々な商材に対応したシステムを展開しています。

昭和の時代には在庫は「財産」と考えられていましたが、現在ではサプライチェーンマネジメント(SCM)の失敗の結果で「罪子(ざいこ)」だともいわれます。必要なものを必要な時に必要なだけ買う/作る。TPSの2本柱の1本であるJust In Timeこそが在庫管理の基本中の基本なのです。

動作のムダへのアプローチ

TPS7つのムダへのアプローチも残すところあと2つになりました。ここからは、動作のムダのアプローチについての解説です。

動作のムダを改善するためにまずやらなくてはならないのが動作分析です。どのような体の動きで作業をしているのかを調べるのですが、旧来の方法としてモダプツ法(MODAPTS:modular arrangement of predetermined time standards)というものがあり、指先、手首、肘、腕……と人間の体の動きを細かく観察して、動作分析していきます。

かつて動作分析は苦行だった

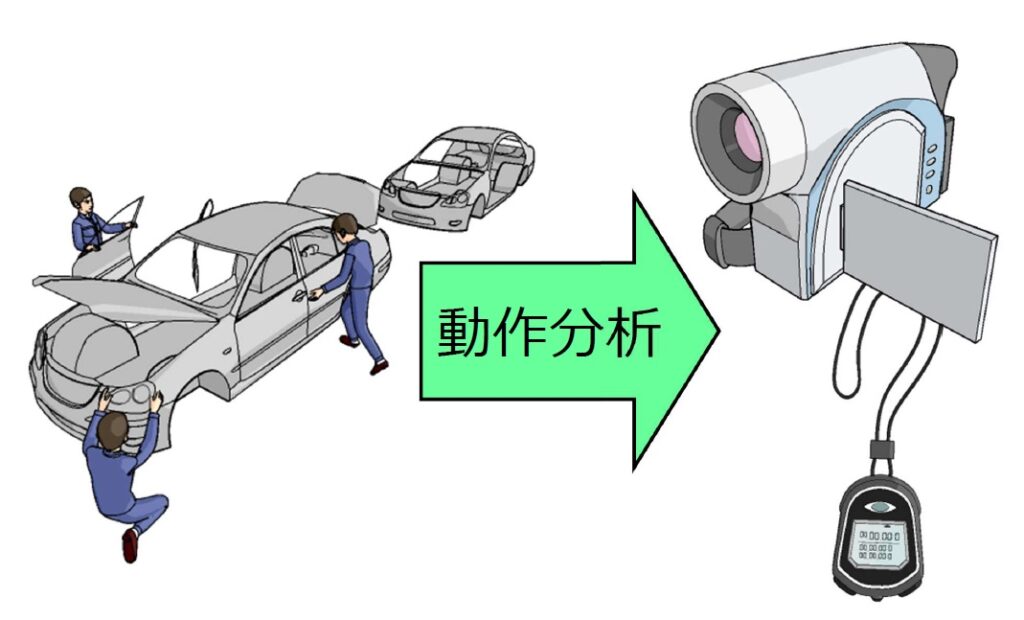

モダプツ法は筆者も若い頃に学びましたが、実践するにはとてつもない根気が必要で飽き性の筆者は「無理!」と諦めました。モダプツ法の流れをくんで考案されたのがVTRを使った動作分析をするツール(図2)で、実際の作業をビデオカメラで撮影し、それを再生しながらあらかじめ用意された動作名、付加価値の有無などを細かくチェックしていくものです。

実際に使ったことがありますが8時間の動作分析に丸1週間かかってしまいました。ただ、動作分析をすることは重要で、このツールを使って大型制御盤の組み立て現場改善を支援した経験があります。ムダな歩行をなくすためのレイアウト変更や、工程内検査を検査課から製造課に権限移譲するなどの改善を施したところ、1台を組み立てるための歩行距離を5kmから2kmに削減、組立時間を8時間から5時間に削減することができました。しかし、はっきり言って二度とやりたくありません。

今はデジタルがあるから大丈夫!

現在ではモーションキャプチャーが実用化されています。テレビ朝日系列で長年放映している「科捜研の女」では容疑者「歩き方」で特定するという捜査手法も随分前に紹介されていますし、アバターと本人の体の動きをリアルタイムに同期させるソフトも既に販売されています。それらのデジタル技術を使えば動画から「どんな体の動きをしているか」を自動分析することは十分に可能です。8時間分の動画を目を凝らしながら分析するという苦行から人間を解き放つのはやはりデジタル技術なのです。

また、AIによる動作分析は、繰り返し作業において過去の動画データと違った動作をした時にアラートを出すシステムとして市販されています。ハードウェア的ポカヨケが困難な場合には有効なツールとなることでしょう。

ロボットに無駄な動きをさせない

筆者はものづくりの現場、特に量産品においては最終的にロボットなどによる完全自動化に行き着くと考えています。その完全自動化を目指すためには「動作のムダ」を徹底的に排除し、ロボットに無駄な動きをさせないことが「自働化」の本質だと考えています。そんな時代はもうすぐやってきます。ただ、その仕組みを作るのは我々人間であることを忘れてはいけませんよね。

さて次回は、TPS7つのムダの最後の1つ「不良を作るムダ」を解説してKAIZEN by DXを締めくくるとともに、データ活用の重要性に触れていきます。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

執筆者プロフィール

関 伸一(せき・しんいち)

関ものづくり研究所代表。株式会社Fiot代表取締役。株式会社エコム社外取締役、株式会社桜井製作所社外取締役、国立静岡大学大学院客員教授。

ローランド ディー. ジーにて製造部長として勤務していた時代には、完全一人完結セル生産「デジタル屋台生産システム」を開発。その成果が新聞・雑誌やテレビ番組などで報道されて話題に。ミスミグループ本社では、製造子会社の駿河精機 本社工場長、生産改革室長、環境・品質推進室長を兼務し、業務改善を推進した。

自身の専門である機械工学および統計学を基盤として、品質向上を切り口に現場の改善を中心とした業務に携わる。ISO9001/14001マネジメントシステムにも精通し、経営に寄与するマネジメントシステムの構築に精力的に取り組み、その延長線上として労働安全衛生を含むリスクマネジメントシステムの構築にもかかわる。