目次

前回はものづくりの工程などから得られる数値データをリアルタイムに処理することの重要性を取り上げました。今回は過去、しかもテキストデータの活用を通じてデータサイエンスの考え方をお話ししていきます。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

そのデータ使っていますか?

皆さんのものづくり現場では多くのチェックシートが使われ、検査結果など必要なデータが記入されていると思います。ではそのデータはどう活用されていますか?検査のための測定(数値)データがOK、NGの判定記録にしか使われていないケースを筆者は多く見てきています。

またテキストデータ、例えば工程内不良について「どんな不良が発生し、どうやって修正したか」くらいは記録されているはずですが、それを根本対策にまで結び付けているでしょうか? 伝統的なQC手法であるパレート図などを用いて不良項目の発生率やロスコストを基準に優先順位を決めて根本原因を特定して対策する。せめてここまではデータを活用しなければもったいないですよね?

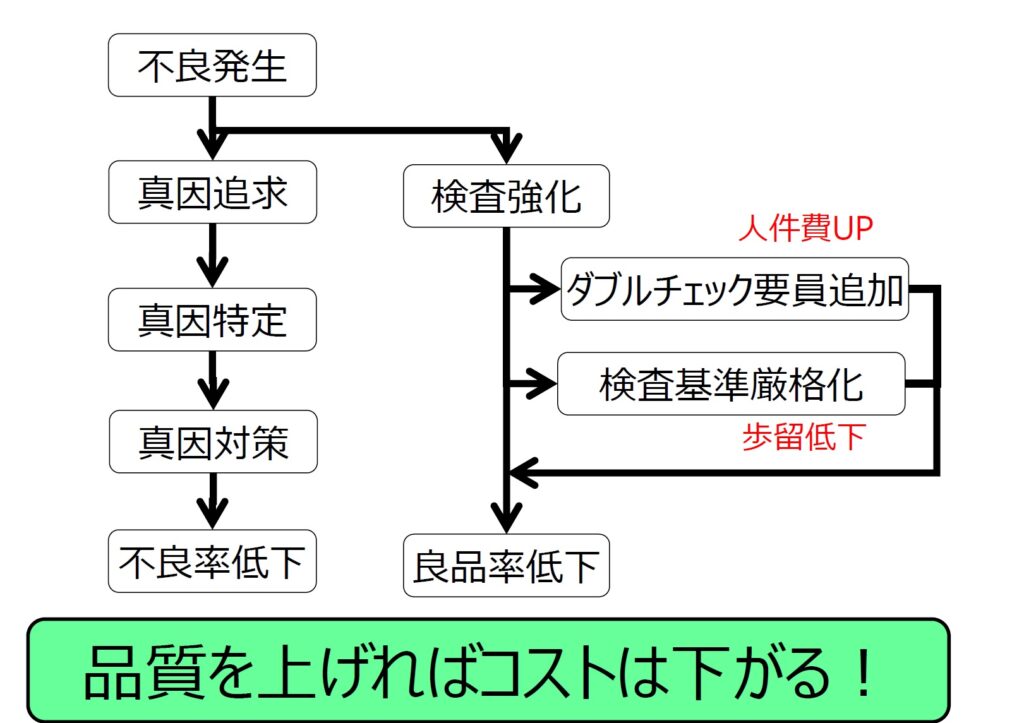

図1は筆者が品質管理講座で必ず使うチャートです。

図1では、要は、「品質を上げるとコストも上がる」は誤解であるということを説明しています。

不良が発生した時に図1の右側のルートに行ってしまうとコストが上がってしまいます。「一人で検査して不良品が流出しちゃったからもう一人検査員を追加しよう」という考え方は、いわゆる「ダブルチェック」です。筆者はこれが嫌いなのです。だって、ダブルでダメならトリプルですか? 当然人件費が上がりますよね? 「検査漏れを防ぐために検査基準を厳しくしよう。」あれ?検査基準って決まっていますよね? それを厳しくしてどうするんですか? 歩留まりが悪くなり当然コストが上がりますよね? それでいいですか?

対して左側のルートを見てみてください。不良の真因を突き止めて、そこに対策を打てばその不良がなくなりますよね? これ、コストダウンしたというじゃないですか。真因が対策できるまでの期間、暫定的に右のルートで対応することは否定しません。しかし、いつまでも右側のルートで満足してしまうから「品質を上げるとコストも上がる」という誤解が生まれるのです。

起きてしまった不良を「過去トラブル」と呼ぶことがありますが、右側のルートで済ませていたらそれは「現在進行形トラブル」です。簡単に「過去トラブル」と片付けてはならないのです。もちろん設計品質(=スペック)を上げる場合にはコストが上がりますが、製造品質を上げればコストが下がることを理解する必要があるのです。

テキストデータを利用する際の「気が遠くなりそうな」課題

ここからが今回の本題です。先の真因対策が新機種にきちんと織り込まれる仕組みを作らなくてはなりません。過去トラブルへの対応、横展開ということですね。そのためには「不良対策書」のようなテキストデータから必要な情報を正しく得る必要があります。

設備のメンテナンスを生業とする業種があります。定期点検的なものでしたら事前にサービスノートやチェックシートを作成し、それに従って作業をすることが可能ですが、例えば街の自動車整備工場ではメーカーも車種も問わずに修理依頼される場合が少なくありません。持ち込まれた自動車の状態を見極め、故障の原因を特定し修理するのですが、そのためには整備士さんの経験と勘がものを言います。ただ、自動車もハイブリッド車の普及やナビゲーションなどの電子デバイスの増加もあり、経験と勘だけでは太刀打ちできないケースが増えていますし、若い整備士さんに技能伝承することも現実的ではありません。

「KKD」というフレーズが昭和の時代から使われています。「経験(Keiken)・勘(Kan)・度胸(Dokyou)」の略なのですが、最後の度胸は「ええい、このまま行っちゃえ!」という意味合いなのですが、「それはダメ! 最後のDはデータだよ!」と筆者は上司から教わりましたし、その通りだと思います。そのデータこそが経験と勘では足りない部分を補うのです。設備のメンテナンスであれ、自動車の整備であれ、必ず点検・修理記録が残されます。その記録こそがノウハウであり、大切なデータなのです。

過去の膨大な記録をデータ化し、「機種名、故障の概要」をキーワードにして生成AIで故障の原因を特定する。今やそんなことが簡単にできる時代です。ただ超えるべきハードルがあります。それが膨大な過去のデータの入力です。文字認識性能も飛躍的に上がっているので、まずはスキャナでPDF化し、文字認識の抜けや誤りを修正すればデータベースの整備が可能ですが、1万ページをそのプロセスで……と考えると気が遠くなりませんか?

2回の「AI冬の時代」を乗り越えた今日の課題

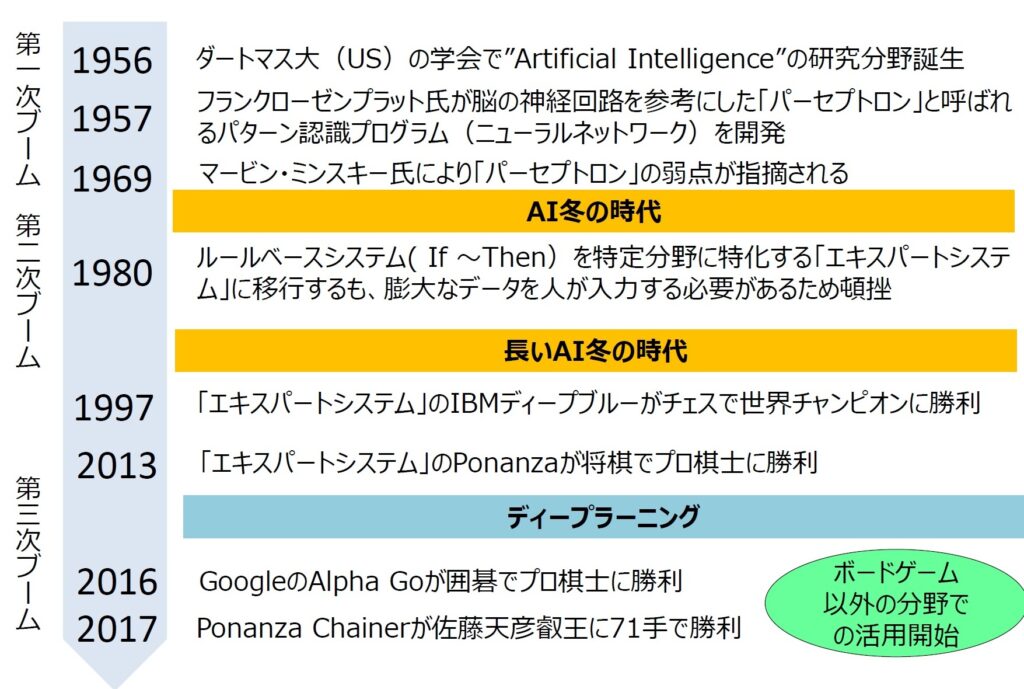

AI(Artificial Intelligence)の研究が始まったのは1956年、もう70年も前の話です。そこから多くの研究者たちの尽力によって現在の状態になっているのですが、2回ほど「冬の時代」と言われる空白時期がありました。

図2の「長いAI冬の時代」の要因はルールベースシステム(AIに問題と答をセットで入力する:機械学習の基礎となった概念)に誰がどうやって入力するのか?という問題でした。

デジタルデータからの自動入力、そして機械学習への移行でその冬の時代は終わりを告げるのですが、まだまだ人手による入力や修正が必要なのが現実です。しかしどんな「力仕事」でも必ず出口はあります。社内の人材だけでなく、アウトソースの力をお借りするのも合理的なのではないでしょうか。膨大なデータ入力を終えた時には生成AIを活用した作業ナビゲートが可能になり、まさに現代版KM(Knowledge Management)が実現するのです。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

執筆者プロフィール

関 伸一(せき・しんいち)

関ものづくり研究所代表。株式会社Fiot代表取締役。株式会社エコム社外取締役、株式会社桜井製作所社外取締役、国立静岡大学大学院客員教授。

ローランド ディー. ジーにて製造部長として勤務していた時代には、完全一人完結セル生産「デジタル屋台生産システム」を開発。その成果が新聞・雑誌やテレビ番組などで報道されて話題に。ミスミグループ本社では、製造子会社の駿河精機 本社工場長、生産改革室長、環境・品質推進室長を兼務し、業務改善を推進した。

自身の専門である機械工学および統計学を基盤として、品質向上を切り口に現場の改善を中心とした業務に携わる。ISO9001/14001マネジメントシステムにも精通し、経営に寄与するマネジメントシステムの構築に精力的に取り組み、その延長線上として労働安全衛生を含むリスクマネジメントシステムの構築にもかかわる。