目次

今回からはDXを実現するための重要要素であるデータについて筆者の考え方をお話ししていきます。題して「DXのためのデータサイエンス」です。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

データとは?

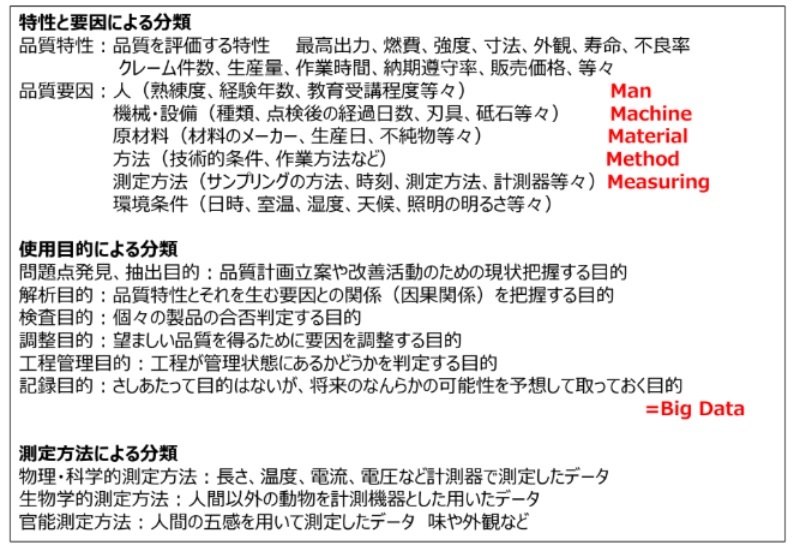

ものづくりの現場で多用される「データ」という言葉ですが、実に範囲が広く、多様であることは皆さんも肌で感じていることと思います。筆者なりに分かりやすく分類したのが表1です。

この中で品質要因の「人」「機械・設備」「原材料」「方法」「測定方法」は英語にすると、「Man」「Machine」「Material」「Method」「Measuring」のように全てMで始まります。前4つで「4M」、測定方法を含めて「5M」と呼ばれ、ものづくり、特に品質関連において重要なデータとなります。

また、使用目的による分類の「記録目的」は、以前であれば「とりあえず目的がない? そんなデータを取っている暇はないよ」と評されたものでした。しかし、これこそがビッグデータなのです。コストをかけずに多様かつ大量のデータを取り、それを活用してものづくり力の向上を実現することが今重要であるということです。

測定方法による分類の「生物学的測定方法」はいわゆる「動物実験」です。主に医療分野で用いられていますが、人間のために動物の生命を使うのですから生命倫理を守りつつ厳密に管理された条件下で行われるべきでしょう。

10年ほど前のエピソードになりますが、大手解析ソフトウェアメーカーのイベントでこれまた大手重工業企業のジェットエンジン開発担当取締役の講演のインタビュー役を仰せつかりました。その時に私が尋ねたのが「バードストライク(ジェットエンジンに鳥が吸い込まれることによる故障)」の検証方法でした。

取締役の方は、こう答えました。

「もちろんジェットエンジンは3D CADで設計しますので、鳥と同じ物性を持ったモデルをジェットエンジンに吸い込ませ、どのように排出されるかを解析ソフトで綿密に計算します。ただ、法規では、このようなシミュレーションだけではなく、実際の鳥を吸い込ませて評価する必要があるため、すでに亡くなった鳥や、神主さんの祈祷をした上で安楽死してもらった鳥を使わざるを得ないのです」

飛行機のエンジンですから高いレベルでの安全性確保が必要なのは当然ですが、解析ソフトも日々進化していますので、法規の見直しも不可能ではないと考えています。

人の五感を頼りにする「官能測定方法」はものづくりにおいて排除すべき方法だと筆者は断じています。理由は「あてにならないから」です。特に外観の目視検査は筆者の一番嫌う方法です。官能検査は体調やその日の気分によって判定基準がぶれますし、もちろん個人差も生じます。前回までのTPS7つのムダへのアプローチでも述べたように、官能検査をやめて、カメラなどを使った画像処理などのデジタル化をしようではありませんか。

もちろん全てにおいてデジタル化が必須などというつもりはありません。伝統工芸品などは製作工程も含めて職人さんの感性や官能でものづくりが行われて当然です。例えば、大手食品メーカーでは商品の甘さや辛さ、塩分などの味にかかわる特性を計測機器で正確に管理していることでしょう。一方皆さんが高級な和食屋さんのカウンターで食事しているときに、板前さんが出汁の入った鍋にいきなりセンサーを差し込んだら興ざめですよね? 小皿に出汁を移して少し味わい「うん、これで良し」、まさに板前さんの官能検査が正しいのです。このようにデジタル化は、あくまで適材適所であると思います。

リアルタイム性の重要さ

前回の最後、デジタルノギスで測定したデータをリアルタイムに入力する事例を紹介しています。ここでは工程能力指数などの重要な指標を即時に処理し、その結果から現在の工程の状態を見える化しています。不具合が発生する傾向が認められた瞬間には(前回の例では工程能力指数が1.33を下回る状態)、管理者の携帯端末にその数値と同時にアラートを送信します。このような「知らせる化」が、これからの時代に必要だとお伝えしていました。

こうした仕組みで収集したデータを可視化するための、携帯端末などに表示させる画面を「ダッシュボード」と呼びます。生産管理システムなどで様々なデータをリアルタイムに表示する画面も同様ですね。

写真2をご覧ください。

私の愛車(軽自動車のオープンカー)のメーター周りですが、これをダッシュボードと言うことがありますね。さて、この表示がもしリアルタイムでなかったらどうでしょう? 例えば速度が1分遅れで表示されたら? 全く役に立たないですよね? これでダッシュボードがリアルタイムでなければならない理由を実感していただけると思います。

データ収集もリアルタイムがカギ

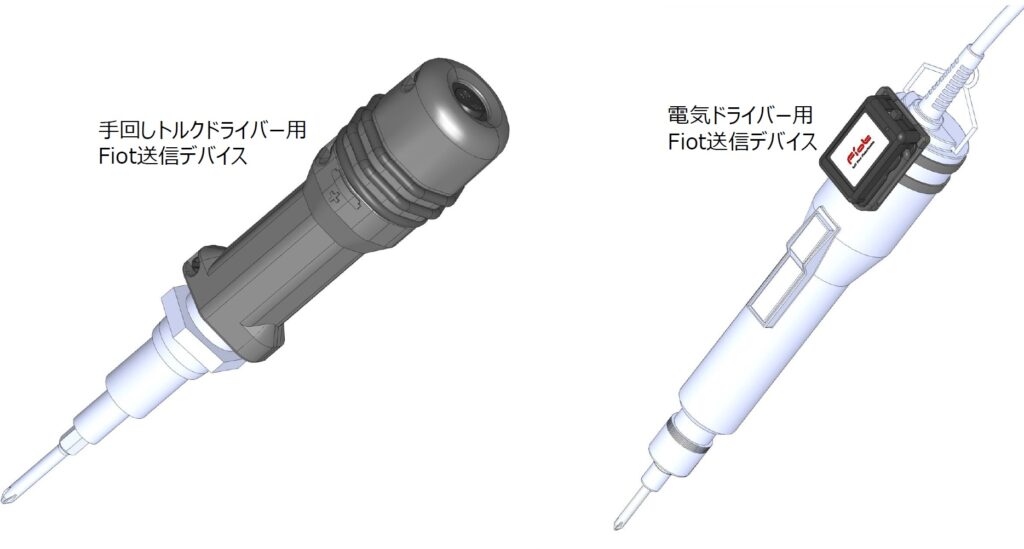

データ処理をリアルタイムに行うためには、データ収集も当然リアルタイムに行わなければなりません。そのために活用すべきツールがPCに直接データを送るためのデバイスです。現在測定器や工具類でもデータやタイムスタンプをデジタルデータとして送受信できる製品が手に入ります。手前味噌にはなりますが、筆者がプロデュースしたFiotデバイスはアナログ工具を改造することなくデジタル化する後付けデバイスです(図3)。工具を買い替える必要もなく、もちろんデジタル工具よりも安価ですのでご検討いただければ幸いです。

また、古い工作機械などからリアルタイムでデータを収集するツールもすでに市販されています。具体的にはアナログ計器をスマートフォンなどで撮影し、デジタルデータに変換するものです。

データをリアルタイムに収集し、即座に分析しその結果からやるべきアクションを正確に判断する。これこそがデータサイエンスです。次回ではこの点をもう少し深堀りしていきますね。

記事一覧:【連載】関伸一の「ものづくりDX研究所」

執筆者プロフィール

関 伸一(せき・しんいち)

関ものづくり研究所代表。株式会社Fiot代表取締役。株式会社エコム社外取締役、株式会社桜井製作所社外取締役、国立静岡大学大学院客員教授。

ローランド ディー. ジーにて製造部長として勤務していた時代には、完全一人完結セル生産「デジタル屋台生産システム」を開発。その成果が新聞・雑誌やテレビ番組などで報道されて話題に。ミスミグループ本社では、製造子会社の駿河精機 本社工場長、生産改革室長、環境・品質推進室長を兼務し、業務改善を推進した。

自身の専門である機械工学および統計学を基盤として、品質向上を切り口に現場の改善を中心とした業務に携わる。ISO9001/14001マネジメントシステムにも精通し、経営に寄与するマネジメントシステムの構築に精力的に取り組み、その延長線上として労働安全衛生を含むリスクマネジメントシステムの構築にもかかわる。