目次

近年、製造者視点から利用者視点で顧客ニーズを拾う製品に需要がシフトしてきています。特に「to C」のメーカーにとっては、多品種少量生産をいかに効率化できるかが生存戦略として重要です。そこで今回は、徐々に製造業界で浸透し始めている「マスカスタマイゼーション」という考え方について、概要から必要な技術、実際の導入事例まで解説していきます。

マスカスタマイゼーションとは?

マスカスタマイゼーションとは、製造業におけるマスプロダクション(大量生産)とカスタマイゼーション(個別設計・生産)を組み合わせた考え方です。低コストかつ短納期を特徴とする大量生産と、個々の顧客ニーズを的確に満たす個別設計・生産の両方の性質をあわせ持ちます。そのため、顧客満足度が高くて売れやすいさまざまな種類の製品を、必要なタイミング・量・コストを最適化した状態で生産できる効果が期待できます。

市場規模は徐々に拡大傾向にあり

「マスカスタマイゼーション」という考え方が広まるきっかけとなったのが、1990年代に出版された『マス・カスタマイゼーション革命-リエンジニアリングが目指す革新的経営』(ジョー・パイン著、日本能率協会マネジメントセンター)です。ただし、その当時はまだ机上のマネジメント用語でしかなく、マスカスタマイゼーションの市場規模は皆無に等しい状況でした。

しかし近年では生産プロセスの改善やITソリューションが普及するにつれて、マスカスタマイゼーションの考え方を採用する企業は増加傾向にあります。また、IoT技術や5G通信によって、自律型工場「スマートファクトリー」が実現すればマスカスタマイゼーションがより活用できるのではないかという狙いから、現在では製造業界で注目を集めています。

関連記事:IoTの基礎知識と製造業での活用メリット・課題を徹底解説

関連記事:5Gが製造業をどう変えるのか?メリットや業界の動向も解説

関連記事:スマートファクトリーとは?メリット・デメリットを事例と一緒に解説

マスカスタマイゼーション実現に必要な技術

マスカスタマイゼーションを実現するためには、設計(フロントエンド)と製造(バックエンド)の両側面において、技術と設備を備えなければなりません。 そこで、各側面について解説していきます。

設計(フロントエンド)の技術

設計(フロントエンド)の技術は、顧客ニーズをデータ化し、製品の設計へ反映させるために必要となる最初の入り口です。代表例としては、「ジェネレーティブデザイン」という技術が挙げられます。

ジェネレーティブデザインとは、例えばファッションなら顧客の好みの色や形、デザインをウェブブラウザ上などで入力するなど、顧客自身が製品の設計を可能にする技術です。完成したデザインデータは、工場へ送信することで生産に利用され、顧客のニーズに限りなく近い形での製造を実現します。

製造(バックエンド)の技術

製造(バックエンド)の技術は、フロントエンド側から送られてきた顧客ニーズのデータをもとに、実際に製造するための技術や設備です。

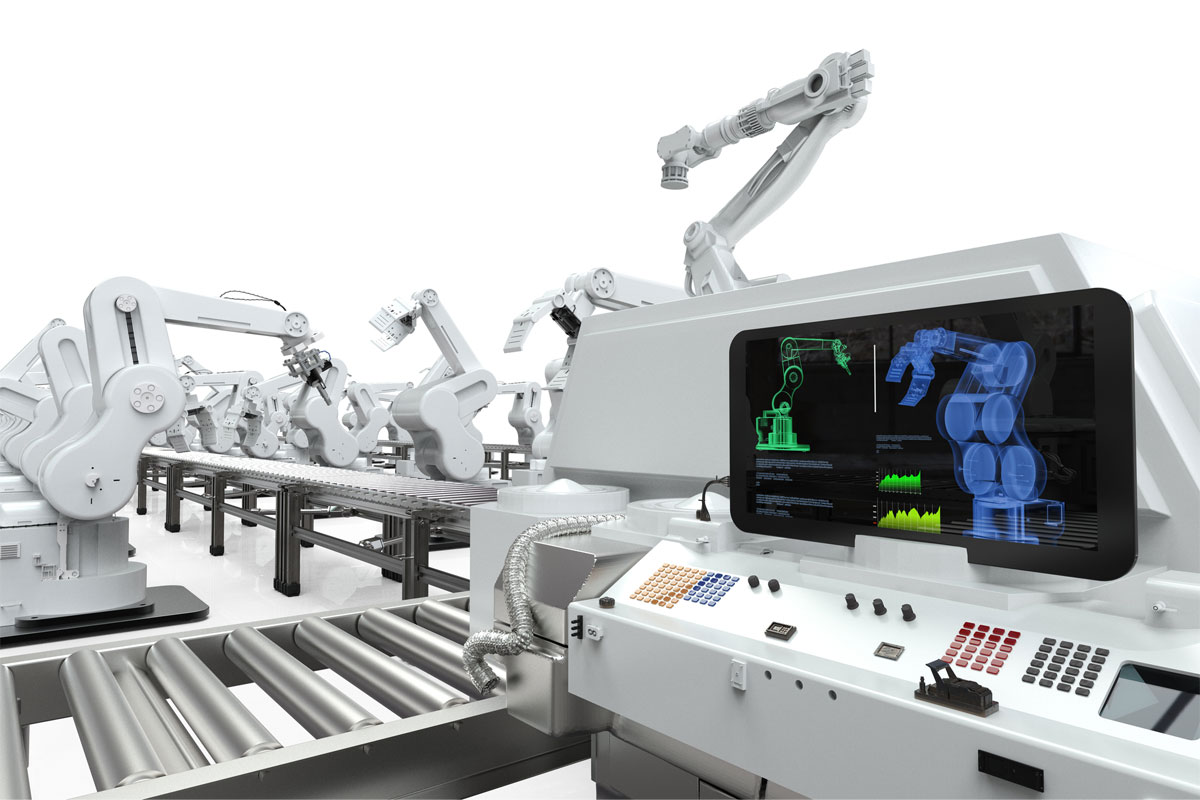

具体的には、「デジタルファブリケーション」と呼ばれる技術が挙げられます。レーザーや3Dプリンタなどのデジタル工作機械を用いて、データを元に素材の切り出し・加工・成形を行うことが可能です。また、オーダー状況に応じて生産ラインを柔軟に変更できる設備も重要です。したがって、自律的に動作する無人搬送車(AVG)や産業用ロボット、工作機械同士がデータの送受信を行うIoT技術や5Gによる無線通信などもバックエンドの要件に含まれます。スマートファクトリーの実現が期待される将来には、マスカスタマイゼーションはさらに高度化される見通しです。

デジタルツインとの相性

デジタルツインとは、現実世界のデータを用いてデジタル空間に再現された、現実と双子(ツイン)のような仮想モデルです。主な特徴は、IoTなどの活用によってデータをリアルタイムに同期し、単体としてのモノだけでなく、生産工程やモノの動作環境などのプロセスそのものまで再現できる点にあります。

マスカスタマイゼーションは多品種生産のため、製造工程での部材や工作機械などの動きが複雑で管理しづらいという課題も存在します。そこでデジタルツインを活用することで、実際の工場の動きと、仮想空間でシミュレーションした結果と合わない部分をリアルタイムで検知可能です。デジタルツインは現時点では実証研究段階の技術ですが、マスカスタマイゼーションとの相性は抜群で、生産管理能力の飛躍的な向上が期待できます。

関連記事:「デジタルツイン」とは?製造業も仮想空間を活用する

参考:「進化するマス・カスタマイゼーション対応技術」株式会社日本政策投資銀行

参考:「サイバー攻撃対策はデジタルツイン型で 複雑さ増す未来の工場はこう守る 」未来コトハジメ

マスカスタマイゼーションの導入事例

マスカスタマイゼーションは、ITソリューションの普及と同時に世界で次々と導入され始めています。特に顧客満足度において、カスタムメイドの重要性が高いファッション・アクセサリー系や自動車・オートバイ系の業種には豊富な導入例があります。各システムやサービスについて3つの事例をご紹介していきます。

【レクトラ社】レクトラ・ファッション・オンデマンド

フランスに本社を持つ世界トップのアパレル向けCAD/CAM(コンピュータ支援による設計/製造用の制御ソフトウェア)メーカーのレクトラ社は、顧客からのオーダーごとに最適な型紙生産や裁断をデジタル化、オートメーション化するシステム「レクトラ裁断プラットフォーム(レクトラ・ファッション・オンデマンド)」を開発しました。

この新システムは最新の裁断機「VIRGA(ビルガ)」や新たなクラウドソフトウェアなどを複合した一枚裁ちソリューションで、個別のオーダーから裁断ラインまでを自動処理します。システム導入によって、対応した型紙製作と生地の裁断にかかる時間を大幅に短縮し、高い生産性と利益率を確保しながらの生産が可能です。

参考:「市場に最適なソリューションでアジア企業の成長を支援」レクトラ・ジャパン株式会社

【BMW社】MINI Yours Customized

ドイツBMW社のコンパクトカーブランド「MINI」は、自動車の内外装パーツを顧客が自由にカスタマイズして発注可能なサービス「MINI Yours Customized(ミニユアーズカスタマイズ)」を2018年に開始しました。

※日本市場には未導入です。

同サービスでは、顧客がウェブベースの「カスタマイザー」を通じて、インテリアトリムやLEDドアトリムといった定番ドレスアップアイテムのカラーやパターンを、独自にデザインできます。デザインデータはドイツにある施設に送られ、3Dプリンタやレーザー加工機によって正確に再現することが可能です。発注から顧客の手元に届くまでわずか5週間という特徴もあります。3DプリンターはBMWグループとHP(ヒューレット・パッカード)社などがパートナーシップを組んで用意したもので、顧客のオリジナルデザインでありながらも、純正パーツと同等の機能性や安全性に準拠した製造が可能です。

参考:「MINIがオリジナルパーツ作成サービス「MINI Yours Customised」を発表 |」MINI COOPER Sketch

【HOYAビジョンケア他2社共同】Yuniku(ユニーク)

Yuniku(ユニーク)は、世界初のオーダーメイド眼鏡製造用システムです。眼鏡用レンズ製造で知られるHOYAビジョンケア、眼鏡のデザインを手がけるフート・デザインスタジオ、積層造形(3Dプリンティング)の分野で活躍するマテリアライズの3社が共同で開発しました。

同システムにおける製造工程は、おおまかに以下のような流れです。

- フート・デザインスタジオが提供するフレームデザインを顧客が選択

- 利用者の顔を3Dスキャンし、顔の形状を再現する3次元モデルを生成

- 用途やライフスタイル、視力などの情報をヒアリング

- HOYA製ソフトウェアが3Dスキャンで得られた顔の形状をもとに最適なレンズ位置を決定

- マテリアライズ製ソフトウェアがフレームデザインを利用者の顔に合わせて自動調整

- 最後に着用時の外見シミュレーションで色やフレーム形状を微調整

上記工程によって、顧客一人ひとりにとって最適なデザイン性、機能性、快適性を備える眼鏡を製造・販売するビジネスモデルが確立されました。

参考:「顔面スキャンと3Dプリントでつくる究極のオーダーメイド眼鏡 Yuniku」

マスカスタマイゼーションは今後の業界成長の鍵に

製造業界は現在変革の過渡期にあり、生産・販売のビジネスモデルは「プロダクトアウト(製造者目線・技術志向)」から「マーケットイン(利用者視点・顧客志向)」へと変化しつつあります。5G通信やIoT技術の活用によって生産現場のデジタル化がさらに充実する将来、マスカスタマイゼーションの導入は、多くの企業にとって業界で生存または成長するために必要な戦略となるのです。

経済産業省は、国内の製造に携わる企業が今後グローバル競争力を高めていくには、「国内拠点の高度化」が必須だと指摘しています。「高度化」という部分には、研究拠点と生産拠点の一体化や、産業用ロボットによる生産性向上などさまざまな要因が含まれます。

もしロボット活用や現場の課題についてお悩みの場合は、ぜひロボットSIerにご相談ください。問題点の抽出や改善施策のご提案、補助金申請のサポートまで、経験豊富なエンジニアが御社のお悩みを解消いたします。