目次

関連リンク:「図面管理」に関する記事一覧

有限要素法(FEM)の基本概念と仕組み

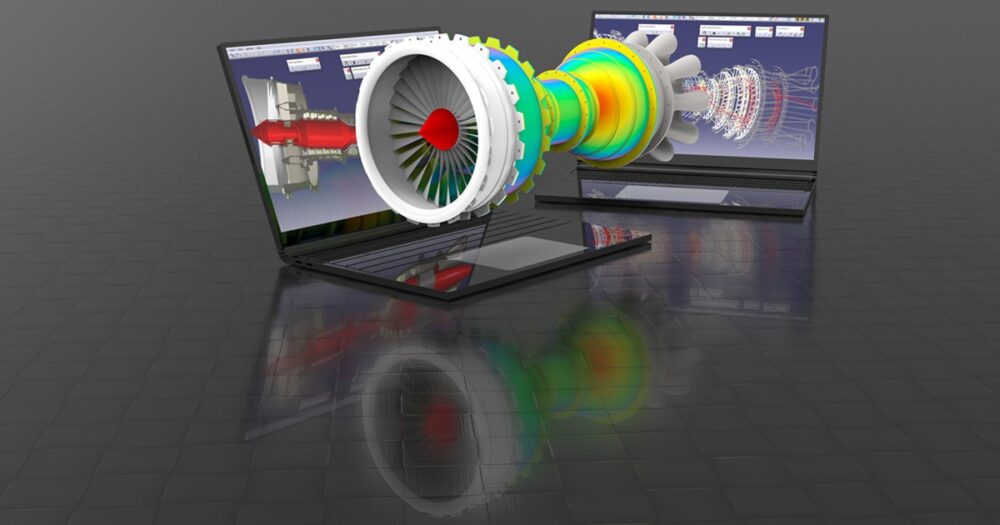

有限要素法とは、複雑な形状の構造体を小さな要素に分割し、各要素の物理現象を数値計算によって解析する手法です。この手法により、製品に荷重が加わった際の応力分布や変形量、温度変化による熱応力などを、実物を作成する前にコンピュータ上でシミュレーションできます。

有限要素法の基本原理

有限要素法の核となる考え方は「分割統治法」です。解析対象となる構造体全体を、三角形や四角形(2次元)、四面体や六面体(3次元)といった単純な形状の小さな要素に分割します。各要素内では、変位や応力などの物理量が比較的単純な関数で表現できるため、複雑な全体構造も数値計算で解けるようになります。

この分割された要素を「メッシュ」と呼び、メッシュの細かさが解析精度に直接影響します。細かいメッシュほど精度は向上しますが、計算時間も長くなるため、解析目的に応じた適切なバランスが求められます。

FEMが解決できる物理現象

有限要素法では、構造解析、熱解析、流体解析、電磁界解析など、様々な物理現象を扱うことができます。製造業で頻繁に使用されるのは構造解析で、静的な荷重下での応力・変形解析や、振動・衝撃などの動的解析が可能です。

また、複数の物理現象を同時に考慮する連成解析も実用化されており、熱と構造の連成解析では、温度変化による材料特性の変化や熱膨張・収縮を考慮した解析が行えます。これにより、実際の使用環境により近い条件での設計検証が可能になります。

CAE全体におけるFEMの位置づけ

有限要素法は、CAE(Computer Aided Engineering)で最も一般的に使用されている解析方法の一つです。CADで作成した3次元モデルを基に、材料特性や境界条件を設定してFEM解析を実行し、その結果を設計にフィードバックする一連の流れが確立されています。

下記は、CAE全体におけるFEMの位置づけを示す表になります。

| CAEの構成要素 | 役割 | FEMとの関係 |

|---|---|---|

| プリプロセッサ | 解析モデル作成・条件設定 | FEM解析の準備段階 |

| ソルバー | 数値計算実行 | FEMアルゴリズムの実装 |

| ポストプロセッサ | 解析結果の可視化・評価 | FEM結果の活用段階 |

FEM解析の基本的な流れと手順

FEM解析を成功させるには、多様なアプローチが不可欠です。解析の流れは大きく5つのステップに分けられ、各段階での適切な判断と設定が最終的な解析精度を大きく左右します。ここでは、実務で使える具体的な手順とポイントを詳しく解説します。

1.解析モデルの作成(プリプロセッシング)

解析モデルの作成は、CADデータを基にFEM解析用のジオメトリを準備する工程です。CADモデルをそのまま使用する場合もありますが、解析目的に応じて形状を簡略化することが一般的です。

解析に影響しない細かな特徴(小さな面取りやネジ穴など)を除去することで、メッシュ生成を効率化し、計算時間を大幅に短縮できます。ただし、応力集中が予想される箇所の形状は、解析精度に直結するため慎重に検討する必要があります。

2.メッシュ分割の実施

メッシュ分割は、解析対象を小さな要素に分割する重要なプロセスです。メッシュの種類には、四面体要素、六面体要素、プリズム要素などがあり、解析対象の形状や求める精度に応じて選択します。

メッシュ密度の決定では、応力集中が予想される箇所は細かく、それ以外の部分は粗くするなど、効率的な配置が求められます。また、アスペクト比(要素の縦横比)や内角などの要素品質指標を確認し、不良要素がないことを確認することが求められます。

3.材料特性と境界条件の設定

材料特性では、ヤング率、ポアソン比、密度などの基本的な機械的性質を設定します。温度依存性や非線形性を考慮する場合は、より詳細なデータが必要です。境界条件の設定では、固定条件、荷重条件、接触条件などを実際の使用状況に合わせて定義します。

主な境界条件の種類とそれぞれの役割を以下に示します。

- 固定境界条件:構造体の拘束状態を定義

- 荷重境界条件:作用する力や圧力を設定

- 接触境界条件:部品間の接触状態を模擬

- 対称境界条件:計算効率化のための境界設定

4.解析実行とソルバー設定

解析実行では、解析タイプ(静解析、動解析、固有値解析など)を選択し、収束判定条件や計算精度を設定します。大規模モデルの場合は、並列計算やメモリ使用量の最適化も重要な要素となります。

解析中に収束性の問題が発生した場合は、境界条件の見直しやメッシュ品質の改善が必要です。収束しない原因として、過拘束や荷重の設定ミス、要素の歪みなどが考えられます。

5.結果の後処理と評価

解析完了後は、ポストプロセッサを使用して結果を可視化し、設計要求に対する評価を行います。応力分布図、変位図、安全率分布などを確認し、設計の妥当性を判断します。特に最大応力値や最大変位量が許容値以内にあるかを重点的にチェックします。

また、結果の後処理では、単に数値やグラフを確認するだけでなく、設計上の改善点を発見する姿勢が重要です。応力集中が見られる箇所や変形の大きい領域を把握し、補強や形状変更などの改善策を検討します。さらに、複数ケースの結果を比較することで、設計変更の効果を定量的に評価し、最適な構造案の選定につなげることができます。

設計品質向上におけるFEM解析のメリット

FEM解析の導入は、従来の試作中心の開発プロセスを根本的に変革し、設計品質の向上と開発効率の大幅な改善をもたらします。実際の製造現場では、解析結果を活用することで設計ミスの早期発見、最適設計の実現、コスト削減などの具体的な効果が報告されています。

試作回数削減によるコスト削減効果

従来の開発では、設計→試作→評価→改良のサイクルを複数回繰り返す必要がありました。FEM解析を活用することで、設計段階で問題を発見・修正できるため、試作回数を大幅に削減できます。

試作回数の削減は、材料費、加工費、試験費の削減だけでなく、産業廃棄物の減少による環境負荷低減にも寄与します。特に大型製品や高価な材料を使用する製品では、その効果は顕著に現れます。

設計の最適化と性能向上

FEM解析では、複数の設計案を短時間で比較検討できるため、最適設計の実現が可能です。材料使用量の最小化、重量軽減、剛性向上など、相反する要求を定量的に評価し、バランスの取れた設計を見つけ出せます。

また、パラメータスタディを実施することで、形状や寸法の変更が製品性能に与える影響を系統的に調査できます。これにより、経験や勘に頼らない科学的根拠に基づいた設計判断が可能になります。

開発期間の短縮

FEM解析により設計検証を並行して進められるため、全体の開発期間を大幅に短縮できます。特に複雑な形状や新しい材料を採用する際の不確実性を事前に排除できることで、後工程での大幅な設計変更を避けられます。

FEM活用による開発期間短縮効果の比較表は下記のとおりです。

| 開発フェーズ | 従来手法 | FEM活用後 | 短縮効果 |

|---|---|---|---|

| 概念設計 | 4週間 | 2週間 | 50%短縮 |

| 詳細設計 | 8週間 | 6週間 | 25%短縮 |

| 試作評価 | 12週間 | 4週間 | 67%短縮 |

設計知見の蓄積と共有

FEM解析の結果は、デジタルデータとして保存・共有できるため、設計知見の蓄積と組織内での展開が容易です。過去の解析事例をデータベース化することで、類似製品の開発時に参照でき、設計品質の底上げが期待できます。

解析条件や結果の標準化により、設計者間での知識共有が促進され、組織全体の技術力の向上につながります。また、新人教育においても、実際の製品を使った解析演習により、効率的なスキル向上が可能です。

解析結果の見方と設計へのフィードバック手法

FEM解析で得られる結果を正しく解釈し、設計に有効活用することが解析の真価の発揮につながります。解析結果には応力分布、変位分布、歪み分布など様々な情報が含まれており、それぞれの特徴を理解して評価することが重要です。

応力分布図の読み方と活用法

応力分布図は、構造体内の応力の大きさを色分けで表示したもので、FEM解析結果の最も基本的な出力の一つです。一般的に、赤系統の色は高応力を、青系統の色は低応力を表します。

最大応力値とその発生位置を確認し、材料の許容応力と比較することで安全性を判定します。応力集中が発生している箇所では、形状の最適化や補強の検討が必要です。また、応力勾配が急激な部分は、メッシュの細分化による精度向上が求められる場合があります。

変位図による構造変形の評価

変位図は、荷重作用下での構造体の変形状態を視覚的に示す出力結果であり、CAE解析における基本的な評価項目の一つです。実際の変位量を部品クリアランスや機能要求と比較し、過大な変形や他部品との干渉が発生していないかを確認します。

変形モードの確認も重要で、曲げ変形が主体か、ねじり変形が支配的かによって、補強方法や形状変更の方向性が決まります。剛性の不足が判明した場合は、断面の増加、リブの追加、材料変更などの対策を検討します。

解析結果の設計への反映

解析結果を基にした設計変更では、問題箇所の特定から対策の検討、効果の確認まで進めることが重要です。応力集中部への局所的な補強、全体的な剛性向上のための形状変更、材料選定の見直しなど、解析結果に応じた適切な対策を選択します。

設計変更後は必ず再解析を実施し、改善効果を定量的に確認することで、確実な品質向上を実現します。また、一つの問題を解決した結果、別の箇所に新たな問題が発生していないかも注意深くチェックする必要があります。

FEM解析の注意点と失敗しないためのポイント

FEM解析は強力な設計ツールですが、適切に使用しなければ誤った結論を導き、かえって設計品質を低下させる可能性があります。解析の限界を理解し、陥りやすい落とし穴を事前に把握することで、信頼性の高い解析結果を得ることができます。

メッシュ品質による解析精度への影響

メッシュ品質は解析精度に直接影響する最重要要素の一つです。歪んだ要素や縦横比の大きな要素は、数値計算上の誤差を拡大し、不正確な結果をもたらします。

特に応力集中部や接触境界付近では、メッシュの細分化と品質管理の解析が特に重要です。メッシュ密度を段階的に変更して解析を実行し、結果が収束することを確認するメッシュ収束性検討も重要なプロセスです。

境界条件設定における典型的な誤り

境界条件の設定ミスは、解析結果の信頼性を根本から損なう重大な問題です。実際の使用条件と異なる境界条件を設定すると、現実とかけ離れた結果が得られてしまいます。

過拘束による剛性の過大評価、接触条件の不適切な設定による応力の誤計算、荷重方向や大きさの設定間違いなどが代表的な誤りです。境界条件設定後は、変形モードや反力の確認により、設定内容が妥当であることを検証することが重要です。

材料特性の取り扱いとデータの信頼性

解析に使用する材料データの信頼性も、結果の精度を左右する重要な要素です。カタログ値をそのまま使用するだけでなく、実際の使用温度や環境条件を考慮した材料特性を設定する必要があります。

FEM解析の主要な品質保証チェック項目は下記のとおりです。

| 検証項目 | 確認内容 | 対策 |

|---|---|---|

| メッシュ品質 | 要素の歪み、縦横比 | メッシュ再生成、局所細分化 |

| 境界条件 | 拘束・荷重の妥当性 | 実機との整合性確認 |

| 材料データ | 温度依存性、非線形性 | 実測データの活用 |

解析結果の解釈における注意事項

FEM解析の結果は、設定した条件下での数値計算結果であり、実際の製品性能とは必ずしも一致するとは限りません。解析モデルの簡略化、材料特性の理想化、境界条件の近似などにより、実際との差異が生じることを常に意識する必要があります。

解析結果を過信せず、試験や実測データとの比較検証を通じて、解析精度の妥当性を確認することが重要です。特に新しい材料や未経験の解析条件では、段階的な検証プロセスを経て、解析手法の信頼性を確立することが求められます。

まとめ

有限要素法(FEM)は、製造業における設計品質向上と開発効率化の強力なツールとして確立されています。適切なモデル作成から境界条件設定、解析実行、結果解釈まで、各段階での正しい理解と実践により、試作回数の削減、開発期間の短縮、設計最適化といった具体的な効果を実現できます。

一方で、メッシュ品質、境界条件、材料データの適切な設定と、解析結果の正しい解釈が成功につながります。FEM解析を過信せず、試験データとの比較検証を通じて解析精度を確認しながら活用することで、設計品質の確実な向上を実現し、競争力のある製品開発につなげることができるでしょう。

関連リンク:「図面管理」に関する記事一覧