目次

クリティカルパスの基本概念と工程管理における意義

クリティカルパスを正しく理解し活用するためには、まず基本的な定義と工程管理における位置づけを明確に把握する必要があります。ここでは、クリティカルパスとは何か、どのような要素で構成されるのか、そして工程管理においてなぜ重要視されるのかを解説します。

クリティカルパスとクリティカルパス法の定義

クリティカルパス(Critical Path)とは、プロジェクトを構成する複数の作業工程の中で、開始から完了までの所要時間が最も長くなる作業経路のことを指します。この経路上にある工程は余裕時間(トータルフロート)がゼロであり、一つでも遅延するとプロジェクト全体の完了時期がそのまま遅れるという特性を持ちます。製造現場で言えば、前工程が完了しなければ次工程に進めない依存関係が連なる中で、最も時間がかかるルートがクリティカルパスとなります。

一方、クリティカルパス法(Critical Path Method、CPM)は、このクリティカルパスを特定し管理するための体系的な手法です。1950年代に米国デュポン社が化学プラント建設プロジェクトの効率化を目的に開発したこの手法は、各工程の依存関係と所要時間をネットワーク図で可視化し、数理的に最長経路を算出します。現在では製造業の生産準備プロジェクトや設備導入、システム構築など、多様な分野で標準的な工程管理手法として定着しています。

クリティカルパス分析で用いられる主要用語

クリティカルパスを求める際には、いくつかの専門用語を理解しておく必要があります。まず「タスク」と呼ばれる個々の作業単位があり、これらは「依存関係」によって結ばれています。依存関係とは、ある作業が完了しなければ次の作業を開始できないという先行・後続の関係です。

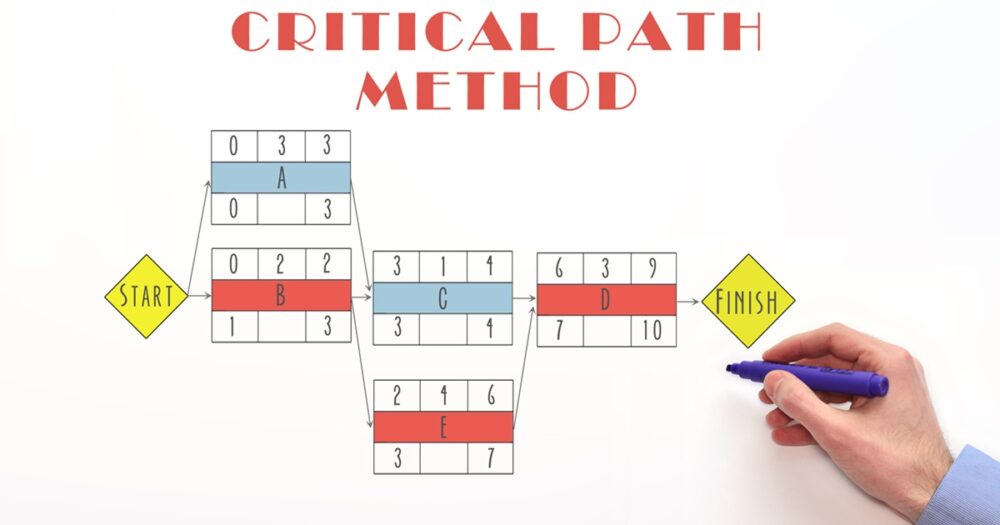

各タスクには「所要時間」が設定され、これに基づいて「早期開始日(ES)」「早期完了日(EF)」「最遅開始日(LS)」「最遅完了日(LF)」が計算されます。ESとEFは、依存関係を考慮した場合に最も早く開始・完了できる時点を示し、LSとLFはプロジェクト全体の完了時期を遅らせずに済むギリギリの時点を表します。そして「トータルフロート」は、タスクの開始や完了をどれだけ遅らせてもプロジェクト完了時期に影響しない余裕時間であり、クリティカルパス上のタスクではこの値がゼロになります。

ネットワーク図による工程の可視化

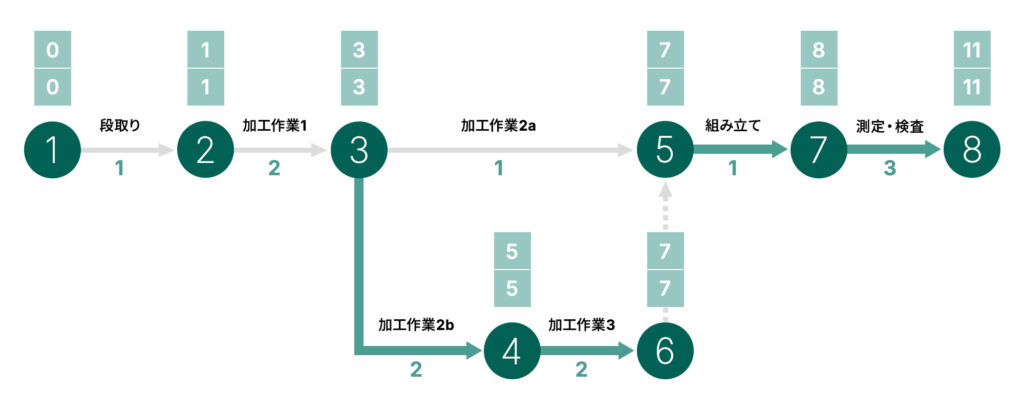

クリティカルパス分析では、作業の流れをネットワーク図として可視化します。この図は、各タスクをノード(節点)で表し、依存関係を矢印で結んだもので、PERT図やネットワーク工程表とも呼ばれます。ネットワーク図を作成することで、複雑に絡み合った工程間の関係が明確になり、どの経路が最も時間を要するかを視覚的に把握できるようになります。

製造現場では、設計→試作→評価→改善→量産準備といった一連のプロセスが複数の部門に跨って進行します。ネットワーク図はこうした複雑な工程を一枚の図に整理し、関係者全員が共通の理解を持つためのコミュニケーションツールとしても機能します。工程管理の実務においては、このネットワーク図をベースにクリティカルパスを特定し、重点管理すべき工程を明確にすることが標準的なアプローチとなっています。

関連リンク:アローダイアグラム(PERT図)とは?書き方と読み方も解説|「新QC&QC7つ道具」基本のキ【第9回】

クリティカルパスの具体的な求め方と計算手順

クリティカルパスを実際に求めるには、体系的な手順に従って計算を進める必要があります。ここでは、工程管理の実務で用いられる標準的な算出方法を、ステップごとに詳しく解説します。

ステップ1:全作業の洗い出しと依存関係の整理

クリティカルパスを求める最初のステップは、プロジェクトを構成するすべての作業を漏れなく洗い出すことです。この段階では、WBS(Work Breakdown Structure:作業分解構成図)を作成し、大きな成果物や目標を細かい作業単位に分解していきます。製造現場のプロジェクトであれば、設計、部材調達、治具製作、試作、評価、改善、量産準備、作業者訓練など、完了に必要なすべてのタスクをリストアップします。

次に、各タスク間の依存関係を明確にします。どの作業がどの作業の前提となるのか、並行して実施できる作業はどれかを整理します。たとえば「部材調達が完了しないと試作が開始できない」「評価結果を受けて改善と並行して量産準備を開始できる」といった関係を明示することで、工程のつながりが見えてきます。この段階での漏れや誤りは、後の分析結果に直接影響するため、現場の実態を踏まえた慎重な検討が求められます。

ステップ2:所要時間の見積もりとネットワーク図の作成

各タスクの所要時間を見積もります。過去の実績データがある場合はそれを参考にし、新規性の高い作業については担当者や専門家の経験に基づいて現実的な時間を設定します。所要時間の見積もり精度はクリティカルパスの信頼性に直結するため、楽観的すぎる見積もりは避け、適度なバッファを含めた現実的な数値を用いることが重要です。

所要時間が決まったら、ネットワーク図を作成します。各タスクをノードで表し、依存関係を矢印で結び、各ノードに所要時間を記入します。大規模プロジェクトでは専用の工程管理ソフトウェアを使用することが一般的ですが、小規模であれば手書きや表計算ソフトでも十分に作成可能です。図を作成する過程で、依存関係の誤りや重複、抜け漏れに気づくこともあるため、この段階でも見直しを行います。

ステップ3:フォワードパス計算による最早時点の算出

ネットワーク図ができたら、フォワードパス計算を実施します。これは、プロジェクトの開始点から順に前方向に計算を進め、各タスクの早期開始日(ES)と早期完了日(EF)を求める作業です。開始タスクのESをゼロとし、そのタスクの所要時間を加えてEFを算出します。次のタスクのESは、前工程のEFと同じ値となり(複数の前工程がある場合は最大値)、そこに所要時間を足してEFを求めます。

この計算をプロジェクトの終了タスクまで繰り返すことで、すべてのタスクについて「最も早く開始・完了できる時点」が明らかになります。終了タスクのEFが、プロジェクト全体の最短完了期間となります。フォワードパス計算により、工程がどのように積み上がっていくかが定量的に把握できるため、納期達成の実現可能性を初期段階で評価することが可能になります。

ステップ4:バックワードパス計算による最遅時点の算出

次にバックワードパス計算を行います。これは、終了タスクから逆方向に計算を進め、各タスクの最遅完了日(LF)と最遅開始日(LS)を求める作業です。終了タスクのLFは、フォワードパス計算で求めたEF(プロジェクト完了日)と同じ値に設定します。そこから所要時間を引いてLSを算出し、さらに前工程のLFを求めていきます。

後続タスクが複数ある場合、前工程のLFは後続タスクのLSの最小値となります。この計算により、各タスクを「遅らせてもよいギリギリの時点」が明確になり、どのタスクに余裕があるかが可視化されます。バックワードパス計算は、リソース配分や優先順位付けの重要な判断材料となります。

ステップ5:トータルフロートの算出とクリティカルパスの特定

フォワードパスとバックワードパスの計算が完了したら、各タスクのトータルフロートを算出します。トータルフロートは「LS-ES」または「LF-EF」で計算され、そのタスクを遅らせてもプロジェクト完了に影響しない余裕時間を表します。トータルフロートがゼロのタスクは、遅延が即座にプロジェクト全体の遅延につながるため、最優先で管理すべき工程となります。

これらトータルフロートがゼロのタスクをプロジェクトの開始から終了まで結んだ経路が、クリティカルパスです。ネットワーク図上でクリティカルパス上のタスクを色分けや太線で強調表示することで、関係者全員が一目で重要工程を認識できるようになります。工程管理の実務では、このクリティカルパスを日々モニタリングし、遅延の兆候を早期に発見して対策を講じることが、納期遵守において大切となります。

クリティカルパスの実務における活用方法と管理ポイント

クリティカルパスを求めた後は、その情報を工程管理に活かすことが重要です。ここでは、製造現場におけるクリティカルパスの具体的な活用方法と、管理上の留意点を解説します。

優先度設定とリソース配分への応用

クリティカルパスを特定する最大のメリットは、限られた経営資源をどこに集中投下すべきかが明確になる点です。製造現場では、技術者の時間、設備の稼働枠、予算など、常にリソースは制約されています。クリティカルパス上のタスクは納期に直結するため、これらのタスクに優先的に人員を配置し、必要な設備や材料を確保することで、プロジェクト全体の遅延リスクを最小化できます。

一方、クリティカルパス外のタスク(トータルフロートが大きいタスク)は、ある程度の遅延を許容できるため、リソースに余裕がない場合は後回しにする判断も可能です。ただし、フロートが大きいからといって完全に放置すると、やがてクリティカルパスが変化し、予期せぬボトルネックが生じる可能性があるため、定期的なモニタリングは欠かせません。優先順位を明確にすることで、現場の混乱を減らし、効率的なプロジェクト運営が実現できます。

進捗管理と遅延リスクの早期検知

クリティカルパスを活用した進捗管理では、クリティカルパス上のタスクの進捗を日次または週次で細かく追跡します。計画と実績の差異が発生した場合、即座にエスカレーションし、原因分析と対策を講じる仕組みを構築することが重要です。たとえば、試作工程が計画より2日遅れている場合、その遅延がそのままプロジェクト完了日に影響するため、追加要員の投入や作業時間の延長などの対策を迅速に検討します。

また、クリティカルパス上のタスクに関するリスク要因(部材供給の不安定性、技術的課題、人員の不足など)を事前に洗い出し、予防的な対策を講じることも有効です。定期的なプロジェクトレビュー会議では、クリティカルパスの進捗状況を中心に議論し、関係者間で認識を共有することで、組織全体の対応力が高まります。

工期短縮への活用

納期を前倒しする必要が生じた場合、クリティカルパスは工期短縮の戦略立案に不可欠な情報を提供します。プロジェクト全体の期間を短縮するには、クリティカルパス上のタスクの所要時間を削減する必要があります。クリティカルパス外のタスクをいくら短縮しても、全体の完了時期には影響しないためです。

工期短縮の手法としては、追加要員の投入、設備の増強、外注化、作業の並行化などがあります。ただし、これらの施策にはコスト増加や品質リスクが伴うため、短縮可能な時間とコストのバランスを評価し、最も効率的な選択肢を選ぶ必要があります。クリティカルパス分析により、どのタスクをどの程度短縮すればプロジェクト全体にどれだけの効果があるかを定量的に評価できるため、経営判断の根拠として活用できます。

変更管理とクリティカルパスの更新

プロジェクトの進行中には、仕様変更、設計変更、予期せぬトラブルなど、様々な変更要因が発生します。こうした変更が発生するたびに、工程表とクリティカルパスを更新することが重要です。変更前のクリティカルパスのまま管理を続けると、実態との乖離が広がり、誤った判断を招く恐れがあります。

変更管理のプロセスでは、変更内容が工程にどのような影響を与えるかを分析し、必要に応じてネットワーク図を修正し、再計算を実施します。変更によってクリティカルパスが変化する場合、新たなクリティカルパス上のタスクに管理の重点を移す必要があります。このように、クリティカルパスは一度求めたら終わりではなく、プロジェクトのライフサイクル全体を通じて継続的に更新・活用すべき動的な管理ツールです。

クリティカルパス管理における注意点とリスク対策

クリティカルパスは強力な管理ツールですが、運用上の注意点やリスクも存在します。ここでは、実務で陥りがちな落とし穴と、その対策について解説します。

所要時間見積もりの精度とバイアス

クリティカルパスの信頼性は、各タスクの所要時間見積もりの精度に大きく依存します。見積もりが楽観的すぎる場合、計画時点では問題なく見えても、実行段階で次々と遅延が発生し、結果としてクリティカルパスは机上の空論となってしまいます。逆に過度に悲観的な見積もりは、プロジェクト全体の期間を不必要に長くし、競争力を損なう恐れがあります。

対策としては、過去の類似プロジェクトの実績データを参照し、統計的に信頼性の高い見積もりを行うことが基本です。また、見積もりには必ず担当者や現場のエキスパートを関与させ、現実的な数値を設定します。さらに、プロジェクトの進行に伴い実績データが蓄積されたら、見積もり精度を検証し、以降のプロジェクトにフィードバックする継続的改善の仕組みが重要です。

リソース制約を考慮した計画の必要性

クリティカルパス法は、タスク間の依存関係と時間に基づいて最長経路を特定しますが、標準的なCPMだけでは同一の人員や設備が複数タスクで競合する状況を直接考慮しません。実際の製造現場では、クリティカルパス上のタスクと非クリティカルパス上のタスクが同じ技術者を必要とするケースがあり、リソース不足によって計画通りに進まないことがあります。

このリスクに対応するには、クリティカルパス算出後にリソース割り当ての妥当性を検証し、必要に応じてスケジュールを調整します。また、クリティカルパス上のタスクには優先的にリソースを確保し、他のタスクは後回しにするといった明確な優先順位付けも有効です。

クリティカルパス偏重による他工程の軽視

クリティカルパスを重視するあまり、非クリティカルパス上の工程を完全に軽視すると、思わぬ落とし穴にはまることがあります。トータルフロートがゼロでないタスクも、遅延が積み重なれば新たなクリティカルパスを形成する可能性があります。また、品質管理や安全管理など、工期には直接現れないが重要な活動を疎かにすると、後工程での手戻りや重大トラブルにつながるリスクもあります。

対策としては、非クリティカルパス上のタスクも定期的にモニタリングし、フロートが消費されていないかをチェックします。また、品質やリスク管理の観点から重要なタスクについては、クリティカルパスに含まれなくても適切な管理体制を維持します。バランスの取れた工程管理により、プロジェクト全体の健全性を保つことが、長期的な成功につながります。

変更への対応と計画の柔軟性

製造プロジェクトでは、顧客要求の変更、技術的な課題の発生、外部環境の変化など、予期せぬ事態が頻繁に発生します。クリティカルパスは計画時点での最長経路ですが、変更が発生すれば当然クリティカルパスも変化します。古い計画に固執し、変化に対応しないと、管理指標としての有効性が失われます。

変更管理のプロセスを明確化し、変更が発生したら速やかに工程表を更新し、クリティカルパスを再計算する体制を整えることが重要です。また、計画段階から一定の変動を見込んでバッファを設けたり、代替案を用意しておくことで、柔軟な対応が可能になります。リアルタイムで工程表を更新できるデジタルツールの活用も、変化への迅速な対応を支援します。

クリティカルパス管理においては、以下の点を意識しましょう。

- 見積もり精度向上のため、過去実績データを体系的に蓄積・分析する

- リソース制約を考慮したスケジュール調整を行い、計画の実現可能性を高める

- 非クリティカルパス上のタスクも定期的にモニタリングし、潜在リスクを見逃さない

- 変更管理プロセスを確立し、工程表とクリティカルパスを常に最新状態に保つ

まとめ

クリティカルパスは、工程管理において納期遵守とリソース最適化を実現するための最重要概念です。プロジェクトの開始から完了までの最長経路を特定し、余裕時間ゼロの工程群を明確にすることで、どこに経営資源を集中すべきかが一目瞭然となります。

クリティカルパスは、全作業の洗い出しと依存関係の整理に始まり、ネットワーク図の作成、フォワードパスとバックワードパスによる計算、トータルフロートの算出という手順で進めます。この手順を正確に実行することで、信頼性の高いクリティカルパスが求められ、工程管理の精度が飛躍的に向上します。

大規模製造プロジェクトを成功に導くために、クリティカルパスの理解と実践的な活用を進めていきましょう。