目次

顧客にとって、製品が手元に届くまでの期間「リードタイム」は、品質とともに顧客満足度に大きく影響する重要なポイントです。注文をする商品を検討する際、価格や品質がどれほど理想的であったとしても、納品までに長い時間が発生するのであれば、競合他社に流れてしまう可能性もあります。

製造業の現場において、納期を短くする「リードタイムの短縮」が実現できていないことも事実です。今回は、製造業が陥りやすいリードタイムに関する課題をはじめ、短縮で得られるメリット、実現化するための方法を解説します。

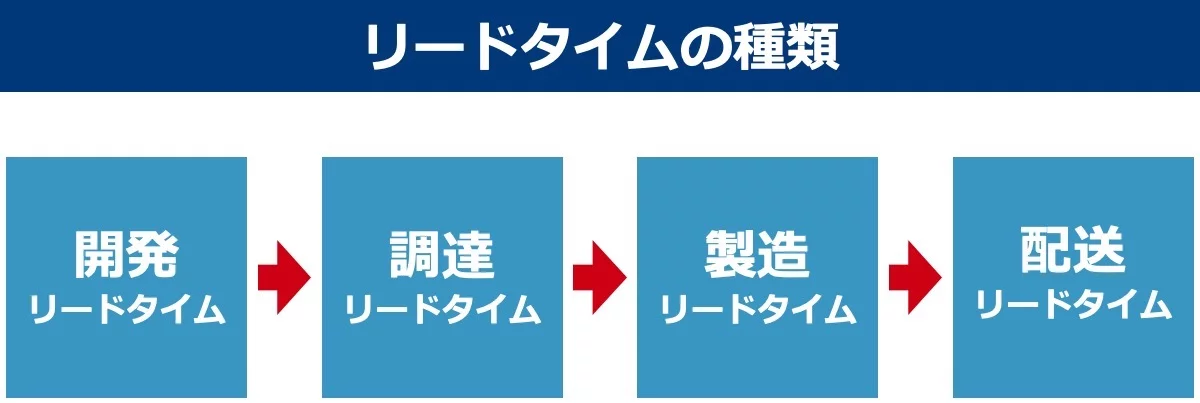

どの工程にテコ入れするか見定める。リードタイムの種類

リードタイムは、一般的に製品の開発から顧客の手元に届くまでの期間を指しています。しかしリードタイムを細分化すると、以下の4つに分けることが可能です。リードタイムを短縮するときは、「どのリードタイムを短縮するか」の見定めが重要になるため、まずはリードタイムの種類を解説します。

1.開発リードタイム

製品を開発するうえで、計画や立案を行う期間です。顧客や市場ニーズの変化が早くなっているため、市場の需要変化に対応しつつ、新しい製品を開発するスピードを上げていかなければ、今後も持続的な成長を続けることは難しいでしょう。

2. 調達リードタイム

材料や部品など、購入品目を調達するために必要な期間を指します。調達リードタイムには輸送期間や受入、研修の時間も含まれており、購入品目の多さによって長期化する可能性もあります。また、台風や雪害といったアクシデントにより、入荷が遅れればよりリードタイムが長くなってしまうため、注意が必要です。

3.製造(生産)リードタイム

生産に着手後、完了するまでの期間です。製造リードタイムをさらに細かく見ていくと、各工程の着手から完了までの「工程リードタイム」、工程内の各作業の着手から完了までの「作業リードタイム」に分けられます。もし不良品が多数発生した場合、作り直しによってリードタイムは長くなります。

4.配送(出荷)リードタイム

生産後、納品するまでに必要な期間です。製品を梱包、発送する期間も含まれます。自社で配送機能を持っている場合と、他社を利用している場合がありますが、どちらのケースでも情報のやり取りを正確かつ綿密に行うことで、無駄な時間を削減できるでしょう。

リードタイム短縮のメリット

リードタイム短縮は、顧客満足度に影響しますが、ほかにも多くのメリットをもたらします。次は、リードタイム短縮が企業にもたらすメリットについて、代表的なものをご紹介します。

1.在庫管理コストの削減

受注後、速やかに作業に入るためには材料の在庫を保持することも有効です。しかし、保管場所を借りるコストや新たに人員を用意する手間が発生することは避けられません。さらに在庫を倉庫から探し、作業現場まで運んでくる時間もリードタイムに含まれるため、場合によっては逆効果となってしまう可能性もあります。

もし製造リードタイムが短縮できれば、在庫の回転が早くなり、在庫を多く抱える必要がなくなります。その結果、保管スペースの圧縮や管理業務の簡素化につながり、在庫管理コストを削減できるでしょう。

トヨタ自動車をはじめとする企業では、最低限の部品だけを入荷、生産をする「ジャストインタイム方式」により、必要以上の在庫を保持しない生産を行っています。これにより在庫の無駄を省き、リードタイムの短縮を図っているのです。

関連記事:ジャストインタイム生産方式を実現する方法。トヨタの「かんばん方式」との違い

2.納期遵守によって会社の信頼を獲得できる

リードタイム短縮によって実現化する納期の遵守は、顧客への強いアピールになります。顧客の手元に届く時間が短くなったり、欲しいタイミングでの納品が可能になれば、顧客満足度は向上し、再度受注を得られる可能性が高くなります。

3.市場に対し、早急な対応ができるようになる

リードタイムの短縮が実現できると、現場に時間の余裕が生じるようになります。新たに生じた時間を活用して、市場動向を事前にチェックすることで、需要の変化を踏まえた製品の生産にいち早く対応できるでしょう。

リードタイム短縮を実現させる方法

冒頭で解説したように、リードタイムは複数の種類から成り立っていますが、製造現場の改善によって短縮できるリードタイムは、「製造リードタイム」です。さきほどご紹介したメリットを享受するために、製造リードタイムを短縮するための方法を解説します。

1.タクトタイムを決める

製造リードタイムには、さまざまな無駄が発生します。だからこそ、「◯時間内に×個の製品を作る」という明確な目標(タクトタイム)を決め、正確に守ることが重要です。タクトタイムが正確に守られることで、決められた時間内に生産できる数量が把握できます。しかし現実的でないタクトタイムを定めてしまうと、人員や設備に大きな負担を強いることとなり、事故や人員の離脱を招く可能性があるため、適切なタクトタイムの設定が重要です。

2.待ち時間の解消

製造リードタイムが長期化する要因のひとつは、待ち時間の発生にあります。作業が機械に割り付けられるまでの「待ち時間」、設備が稼動できるまでの準備に必要な「段取り時間」、作業後の後処理を行う「後処理時間」と、作業以外にも準備や後処理のための時間が必要です。また、部品が足りなければ追加発注して届くまでの時間が発生し、設備の数が足りなければ順番待ちが生じ、作業の時間がどんどん遅れていきます。

そのため、リードタイムの短縮には、「工程にかかる処理時間」、「工程の滞留時間」を短縮することが求められています。

3.サプライヤーの生産工程を把握する

調達リードタイムを短縮するためには、サプライヤーの生産工程やサイクルを把握し、ときには柔軟な対応を依頼できる密接な関係性を構築しておくことが重要です。

もしサプライヤーの生産工程が把握できていない場合、適切な量の部品が届くまで製造リードタイムでは待ち時間が発生します。部品の納品が遅れてしまわないよう、期間内にどれほどの量が生産されているのかを把握するとともに、待ち時間を減らすために納品を急がせることができるのかを相談できるようにしておきましょう。

また、部品を配送する際のリードタイムも、委託している配送業者や配送ルートを見直すことで短縮が可能です。配送にかかる日数が削減できれば、生産への着手を早められるでしょう。

4.検品を徹底する

生産工程において、不良品はリードタイムの長期化を招きます。生産工程での検品だけでなく、部品を納品した時点でも不備がないか検品を徹底することで生産ラインの停止を回避できます。

効果が出るまでに多くの時間が必要となりますが、検品担当者のスキル向上に向け、育成の体制を整えることや、画像診断による自動検査を導入する方法も有効です。

5.生産管理システムの導入

リードタイムが長期化している現場には、生産計画を正確に立てていない傾向が見られます。生産計画を事前に立てていれば、1日あたりの明確な生産量や人員のリソースの適切な判断ができます。

生産管理システムは、計画通りに生産ができているのかリアルタイムで確認でき、生産計画を立てるサポートもしてくれます。さらに部品の在庫管理もでき、「納品日を間違えていた」、「入荷の遅れにより作業に入れない」といったミスを防止します。

リードタイム短縮の鍵は、IoTと産業用ロボット

経済産業省による「2016年版ものづくり白書」によれば、企業規模に関わらず、IoTを積極的に活用している企業ほど経営のスピードが速く、製品開発のリードタイムの短縮を実現させていることが明らかになっています。そして政府も中小製造業がIoTやロボットを導入し、リードタイムの短縮を実現できるよう、支援する体制を整えています。

IoTと産業用ロボットの導入は、現場で生じている無駄を削減し、スピーディーな生産、納品を叶えるための有効な施策です。リードタイムの短縮に課題を感じている方は、まずは現場の無駄を把握、行うべき具体的な施策を検討してみてはいかがでしょうか。