目次

「設計と製造をつなぐ~分断を越えた未来のものづくり~」では、業界屈指のCADマスターで3次元設計技術支援にかかわる筆者が、設計・製造間の情報断絶という課題に切り込みます。

第1回では、設計データと製造データの分断がもたらす課題について解説しました。設計では3D CADが主流となり、膨大な情報を含んだモデルが作られる一方、製造現場では依然として2D図面が主であり、設計者の意図が十分に伝わらないという現状があります。こうしたギャップを解消するための重要な鍵として、近年注目を集めているのが MBD(Model Based Definition:モデルベース定義) です。

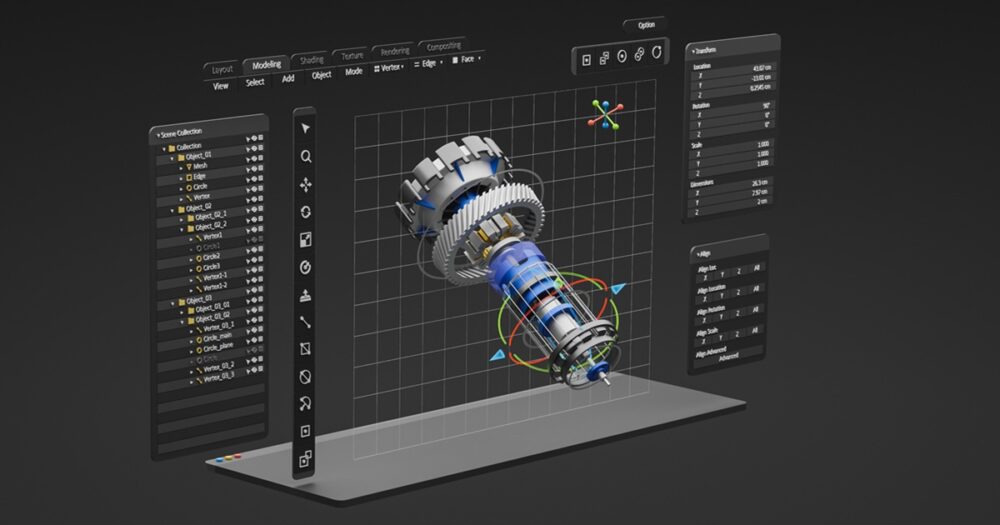

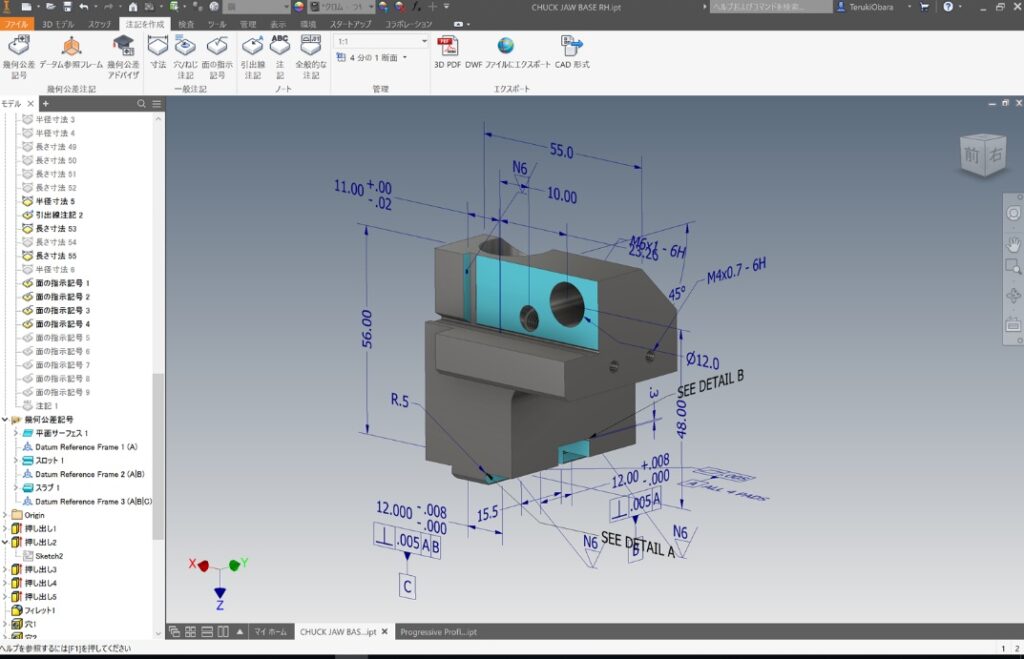

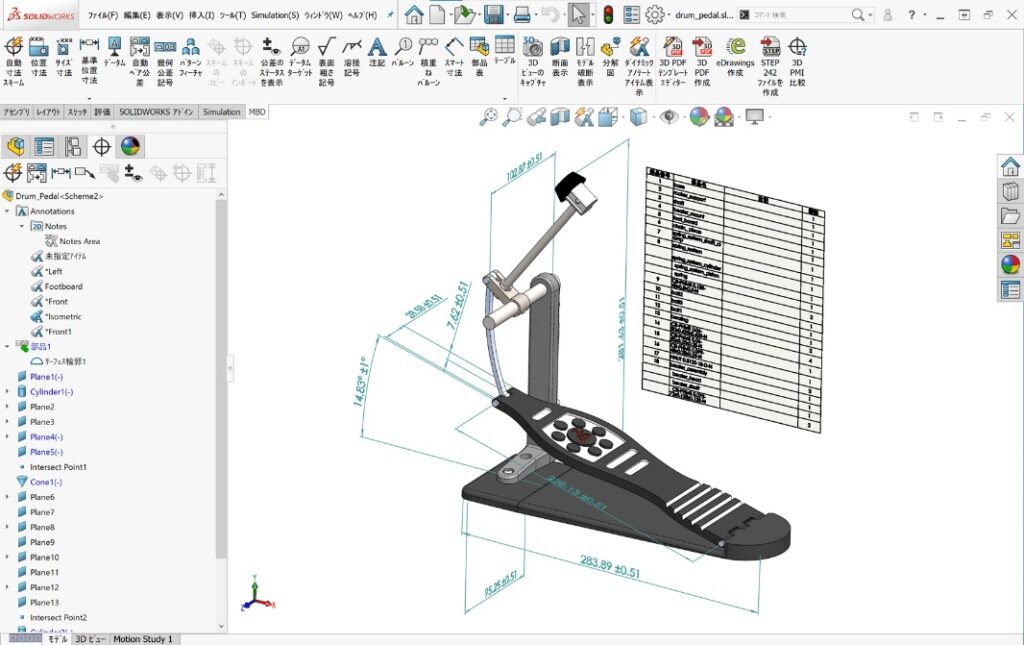

MBDとは、従来は2D図面上に記載していた寸法、公差、注記などの製品製造情報を、3Dモデルに直接埋め込み、3Dモデルそのものを設計・製造・検査などの共通データとする手法です。つまり「図面中心のものづくり」から「データ中心のものづくり」へのパラダイムシフトを意味します。

3Dモデルに直接付ける寸法や記号などの注記のことを「3Dアノテーション」と呼び、製品製造情報のことをPMI(Product Manufacturing Information)と呼びます。

MBDには、モデルベース開発(Model Based Development)という意味もあります。物をつくる前の設計工程でコンピューター上に作成する「モデル」を用いて、シミュレーション検証を行いながら開発を進める手法です。本稿では、モデルベース定義(Model Based Definition)のMBDについての基本概念から、その意義、導入時の課題、そして未来への展望までを解説していきます。

図面中心の限界

長らく製造業では2D図面が設計情報の最終的なアウトプットであり、製造現場への指示の基本媒体でした。図面は視覚的に分かりやすく、長年の慣習により標準化も進んでいたため、誰もが読み取れる「共通言語」として機能していました。

しかし、現代の製品は複雑化し、設計要件が高度化している中で、2D図面では表現しきれない情報が増えてきています。結果として、図面に依存するプロセスでは以下のような限界があります。

- 情報欠落:図面に書き切れない設計意図が製造現場に伝わらない。

- 解釈のばらつき:同じ図面を見ても人によって解釈が異なる場合がある。

- トレーサビリティの不足:設計変更の履歴が図面中心では追いにくい。

- 変換作業の非効率:CADモデルから図面を作り、さらにCAMデータに変換する多重作業が発生。

こうした限界が、設計と製造の「分断」をさらに深める要因となり、デジタル時代の製造プロセス全体に対するボトルネックとなっています。

MBDの基本概念

MBDは、こうした課題を解決できます。具体的には以下の特徴を持ちます。

3Dモデルが唯一の正規データ

形状、寸法、公差、注記、材料、表面処理など、製品に関する全ての情報を3Dモデルに集約し、図面は補助的役割にとどめます。

機械可読性(マシンリーダブル)

3D CADで3Dモデルに付与されたPMI(製品製造情報)は、CAMや検査ソフトで取り込むことができるソフトもあります。人の解釈を介さずにデータを活用することができます。

下流工程への直接活用

NCプログラム生成や検査指示、工程シミュレーションなどが3Dモデルから直接行えます。

MBD導入のメリット

MBDが実現する「データ中心のものづくり」には数多くのメリットがあります。

手戻りの削減

設計意図が3Dモデルに明確に埋め込まれるため、製造現場での誤解や独自解釈が減り、再設計や調整が大幅に減少します。

品質向上

3Dモデルから直接検査プログラムを生成することで、検査基準が設計と完全に一致し、品質のばらつきが減ります。

リードタイム短縮

図面作成や変換作業が不要となり、設計から製造までの時間が短縮されます。

データ連携強化

設計と製造だけでなく、調達やサービス部門とも同一データを共有でき、ライフサイクル全体での情報活用が可能になります。

自動化・AI活用の基盤

AIが設計や製造を支援するためには、構造化されたデジタルデータが必要です。MBDモデルはそのままAI学習データやデジタルツイン構築に利用できます。

グローバル対応

3Dモデルは言語に依存しないため、海外拠点や外注先との情報共有も容易になります。

MBD導入のステップ

MBDは単なる「CAD機能の活用」ではなく、組織全体のワークフローを変えるプロジェクトです。実際の導入ステップ例を紹介します。

モデリングルールの標準化

寸法、公差、注記の付け方などを統一しないと、MBDモデルは部門間で混乱を招きます。社内標準書の策定が必須です。

システム整備

CAD、CAE、CAM、検査、PDM/PLMを連携させる環境を構築する必要があります。

教育・人材育成

設計者だけでなく、製造技術者、品質担当、購買部門など、すべての関係者がMBDデータを理解・活用できるように教育する必要があります。

試行導入と検証

すべての製品をいきなりMBD化するのは難しいので、試験的に1つのプロジェクトを選定して運用し、課題を洗い出してルールをブラッシュアップしていきます。

MBDの作成と共有

3Dモデルを作成し終わってから寸法や記号などの3Dアノテーションを付加するとなると2D図面を作成するときの手間とあまり変わりませんが、3Dモデルを作成している中で付与した情報を表示させたり、必要な箇所だけに追加で情報を与えたりすることで、2D図面を作成していた時よりも作業時間を短縮できます。

形状のすべての寸法を付与しようとせずに、外形寸法や製造する後工程の人たちが必要な箇所だけに3Dアノテーションを付与するなど、これまでの業務と進め方を変えていくことも必要です。

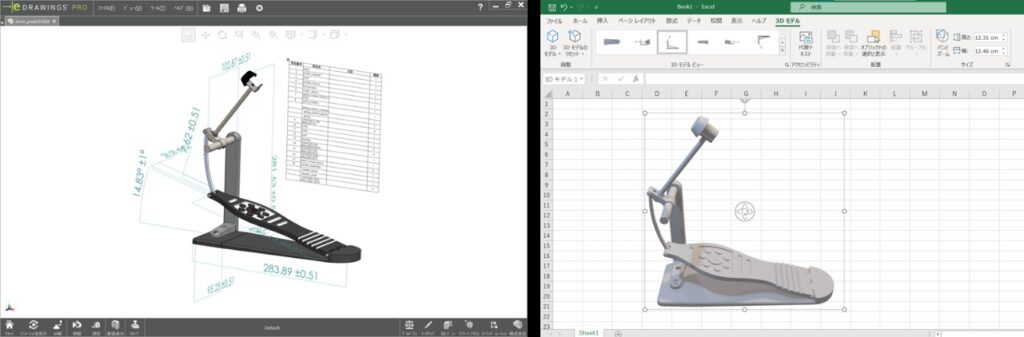

3D CAD上で付加した3Dアノテーションは、無償のビュアーや「3DPDF」として書き出すことで、Adobeの無償Viewerソフト「Acrobat Reader」で誰でも閲覧することができます。最近ではMicrosoftの「Word」や「Excel」などのドキュメント上に3Dデータを張り付けて、グリグリと動かしながら形状を確認できます。ビュアーソフトによっては、Excelの部品表と連携させて、部品名のセルをクリックするとその部品を3D表示したり、組み立てや分解の動きと連動して構造を確認できたりといった使い方ができます。

3Dデータの閲覧は、VR(仮想現実)やAR(拡張現実)での確認も可能です。ただ閲覧するだけではなく、距離の測定や物の移動の動きの確認なども可能であり、現実世界に近い体験の中で検証を行うことができます。

導入に立ちはだかる壁

MBDの導入は簡単ではありません。以下のような課題があります。

文化的な抵抗

長年、図面で仕事をしてきた人にとって、図面を介さずに3Dモデルを扱うことは大きな心理的ハードルがあります。

システム整備

CAD、CAM、検査機器などがMBD対応していなければデータが流通しないため、大きな投資負担が必要となります。ツール選定が成功の鍵になります。

標準化の未整備

業界全体で統一されたPMIの表現方法や運用ルールがまだ発展途上であり、企業独自でのルールやカスタマイズが必要です。

教育と人材育成

設計者だけでなく、製造や検査の担当者も3Dデータを正しく扱うスキルを習得する必要があります。

経営層の理解不足

MBDは投資対効果が中長期的であるため、短期的なROIを求める経営層に理解してもらうのが難しいです。

これらの課題は、単なる技術導入では解決できず、組織全体の変革を伴います。

中小企業におけるMBDの現実

大手メーカーではすでにMBDの本格運用が始まっていますが、サプライヤーである中小企業ではまだ導入が進んでいません。理由は、設備・人材・コストの3つにあります。

中小企業では、3D CAD自体の導入が限定的で、図面ベースでの受発注が主流です。また、取引先から支給される3DモデルがMBD非対応である場合も多く、「上流が図面をやめない限り、自分たちは変えられない」という状況にあります。

しかし、これからは逆に下流側からも変化が求められます。MBD対応のCAMや3D検査機を活用できる企業は、短納期・高品質対応の面で優位に立てます。つまり、MBD対応は大手だけの話ではなく、取引構造そのものを変える力を持っています。

教育と人材育成の重要性

MBDを定着させる最大の鍵は「人」です。設計者は、単にモデリング技術を学ぶだけでなく、「モデルで意図を伝える表現力」を身につけなければなりません。製造側も「図面を読む」から「モデルを読み解く」へとスキル転換が求められます。

MBDの未来展望

MBDは単なる図面の代替手段ではなく、設計と製造をつなぐ基盤として進化しつつあります。今後は以下のような方向性が期待されます。

デジタルツインとの融合

MBDモデルに実測データをフィードバックし、設計と現場をリアルタイムにつなぎます。

AI活用

MBDデータを学習したAIが、自動で加工条件を提案したり、設計段階での不具合を予測したりします。

業界標準化の加速

ISOやJISにおけるMBD関連規格の整備が進み、グローバルに共通利用できる環境が整ってきます。

教育カリキュラムへの浸透

工業高校や大学でMBDを前提とした設計教育が始まり、次世代人材が自然にデータ中心のものづくりに馴染むようになってきます。

文化・技術・組織の壁の高さ

「図面中心からデータ中心へ」という流れは、製造業にとって避けられない大きな変革です。MBDは設計と製造の分断を解消し、品質向上・コスト削減・納期短縮を同時に実現する可能性を秘めています。しかし導入には文化・技術・組織の壁があり、単なるツール導入ではなく全社的な変革が必要です。

3D CADには2D図面を作成するための便利な機能が多くありますが、それでも2D図面を作成するには手間がかかります。日本での活用はあまり進んでいませんが、欧米では2D図面をつくらないMBDでのモノづくりや2D図面は作っても簡易的なもので3Dモデルを「正」にしたモノづくりを行い、作業効率を上げ開発スピードを上げています。日本が海外の企業に対抗していくためにも3D CADの活用が今後、必要です。3Dモデルを「正」にした3Dを中心にしたモノづくりを行うためには、これまでのルールに縛られることなく、新しいルールをつくっていく必要があります。協力会社との連携や検査などの観点から変えていくのは簡単なことではありませんが、少しずつでも2Dから3Dへの移行を進めていってください。重要なのは、自社に合った設計の仕方やCADを選択して業務を行っていくことです。そして、業務を改善、改革していくには、これまでの業務フローを見直し、変えていくことが重要です。

MBDは、図面中心からデータ中心への大転換を促す革新的な概念ですが、その導入は一朝一夕ではなく、文化・教育・システム・標準化など多方面の取り組みが必要です。上手く活用するためのハードルは高いですが、設計と製造の分断を超えた、連続したデータフローができあがり、企業が持続的に競争力を発揮するための核となっていきます。ぜひ、今から取り組みを始めましょう。

記事一覧:【連載】設計と製造をつなぐ~分断を越えた未来のものづくり~

執筆者プロフィール

小原 照記(おばら・てるき)

いわてデジタルエンジニア育成センター センター長

自動車内装部品の設計会社を退職後、岩手県北上市にある「いわてデジタルエンジニア育成センター」において、CATIA V5やSOLIDWORKS、Autodesk Fusionなど数種類のCAD講師を担当。現在、同センター長としてCAEやCAM、3Dプリンタ、3Dスキャナなど、3次元設計技術に関する講師および企業の相談に対応する。

多種のCADソフトの経験を生かして専門誌での解説執筆、セミナー登壇、企業でのCAD導入支援や指導、SNSでの発信など多岐にわたる活動に精力的に従事する。SNSでは「テルえもん」の愛称で親しまれている。