目次

「設計と製造をつなぐ~分断を越えた未来のものづくり~」では、業界屈指のCADマスターで3次元設計技術支援にかかわる筆者が、設計・製造間の情報断絶という課題に切り込みます。

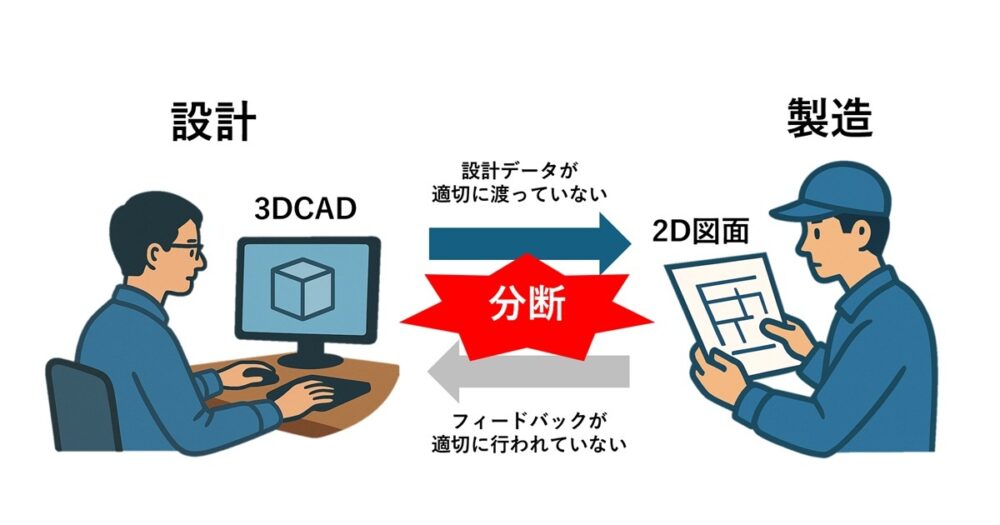

「設計」と「製造」は、製造業における中核機能です。設計者が構想したアイデアを製造現場が実際の製品として具現化し、顧客に届けます。その流れが途切れなく繋がることで、企業は品質・コスト・納期(QCD)の最適化を実現できます。しかし、現実には、この2つの部門の間に深い「分断」が存在します。

設計データが正確に製造へ伝わらず、製造現場からのフィードバックも設計に戻らずに、日常的に手戻り、品質不良、納期遅延などが起きてしまっているケースがあります。これらの多くは、技術力以前に「情報の断絶」から生じています。近年の3D CADやIoT、PLMなどの技術革新はこの分断を埋めるために進化してきていますが、多くの企業が壁を越えられずにいます。

本連載の第1回として、設計データと製造データの現状を整理し、その間に横たわる分断の要因と課題を明らかにしていきます。そして、次回以降のテーマ(MBD、PLM、MESなど)へとつながる「データ連携の出発点」を考えていきます。

設計データの現状 ― 3D化が進んでも「図面文化」は残る

近年、設計現場のデジタル化は飛躍的に進展しています。3D CADによるモデリング、CAEによる解析、3Dプリンタによる試作など、これらの技術が一般化し、設計段階でデザイン・強度・機構などを仮想的に検証できるようになりました。さらに、3Dモデルには寸法、公差、材料、質量、表面処理などの属性情報を付与できるため、設計データが製品情報の中核となりつつあります。

しかしながら、その3Dモデルが製造現場で十分に活用されているかといえば、そうではない現状があります。多くの企業では、設計の最終成果物は依然として「2D図面」が多いです。製造部門や協力会社への指示、品質保証、検査、承認のために図面が必要とされており、「3Dモデル=参考」「2D図面=正式」という構造が根強く残っています。

結果として、3Dモデルに含まれる豊富な属性情報は下流で失われ、設計者の意図が十分に伝わっていないケースがあります。製造現場では図面をもとに加工や組立を行いますが、図面からは加工難易度や組立手順、工具干渉などの詳細までは読み取れていない場合があります。それで生まれるギャップが、設計・製造間の分断を生み出しています。

製造データの現状 ― IoT化が進むが、設計には届かない

一方、製造現場ではIoTやFA(Factory Automation)技術の普及により、データ活用が急速に進んでいます。工作機械の稼働状況や温度や振動などのセンサーデータ、品質検査の測定値など、これらがMES(製造実行システム)や生産管理システムに蓄積され、工程改善やトレーサビリティ確保に役立てられています。

しかし、この「製造データの財産」が設計に還元されている例は少なく、多くの企業では、設計部門と製造部門が別々のシステムを使用しており、データフォーマットも異なっています。製造現場が得た貴重な情報(例えば「この形状は加工に時間がかかる」「この形状は組み立てづらい」など)は、設計部門に体系的に戻らず、同じ問題が次の製品でも繰り返されています。

つまり、「設計→製造」方向の情報伝達は存在しても、「設計←製造」方向のフィードバックループが機能していない現状があるのです。

分断が生じる背景

では、なぜ設計と製造の間にこれほどの分断が生まれるのか。いくつかの構造的要因が挙げられます。

部門文化の違い

設計部門は理想的な機能や性能を追求し、製造部門は実現可能性と時間を重視します。目的が異なるため、優先順位のズレが発生します。

システムの非互換性

設計ではCADやCAE、製造ではCAMやMESなど異なるツールが使われることから、データ形式の統一が難しく、変換作業のたびに情報が欠落してしまいます。

組織の縦割り構造

設計、製造、生産技術、品質保証が独立した組織として存在し、部門をまたぐ情報共有が難しいケースがあります。

教育と意識の不足

設計者が加工現場の制約を十分に理解していない一方、現場作業者も設計意図を汲み取る教育を受けていないことで意識の違いが生まれてしまっています。

経営上の優先順位

短期的な納期・コスト重視の風潮により、長期的なデータ基盤整備や部門間連携の仕組みづくりが後回しにされてしまっています。

このように、分断は単なる「技術の問題」ではなく、文化・組織・経営の問題として根深く存在しています。

分断がもたらす弊害

設計と製造が分断されたままだと、次のような具体的な弊害が生じます。

手戻りの増加

設計段階では問題ないと思われた形状が加工できず、製造段階で設計修正が発生し、納期とコストを圧迫します。

品質のばらつき

製造側が品質に関して独自解釈することにより、製品ごとに微妙な差が生じてしまい、標準化が進まず、品質保証の負担が増えてしまいます。

属人化とノウハウの固定化

現場での調整や工夫がデータ化されず、個人の経験に依存してしまい、人が変わると品質も変わってしまいます。

全体最適の欠如

部門ごとの局所最適が優先されると、企業全体としての効率化を進めることができません。こうした問題は、製造業の競争力を根底から揺るがします。設計と製造を結ぶ「データの流れ」を作らなければ、どれほど優れた設備を導入しても効果は限定的になります。

解決の方向性 ― MBDとPDM/PLM

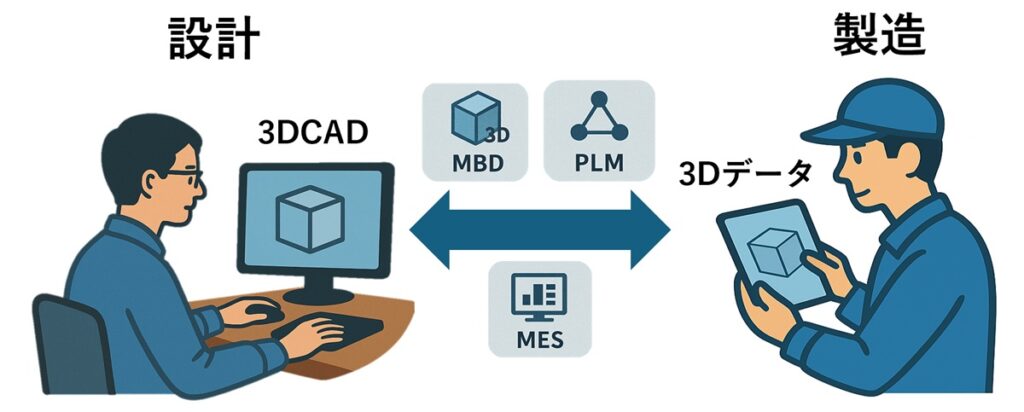

この分断を解消するための鍵が、「MBD」と「PDM/PLM」です。

設計段階での3Dモデルを製品定義の中心とする MBD(Model Based Definition) の導入を進めていきます。寸法や公差、材料情報などを3Dデータに直接埋め込み、2D図面を介さずに下流工程へ伝達できます。MBDをベースにすれば、製造・検査・品質保証が全て同じデータを参照できるようになります。また、これまで設計者が情報伝達するための資料作成などの作業負担を減らすこともできます。

次に、これらのデータを部門を越えて統合する PDM/PLMの導入を進めます。設計から製造、サービスまでの情報を一元管理することで、バージョン管理や変更履歴の追跡が容易になります。

そして、実際の製造現場の実績データを収集・分析し、設計や経営にフィードバックするMESやERP(統合基幹業務システム)の導入と連携により、「設計→製造→設計」という良いループが形成されます。これらの技術は単独で存在するものではなく、相互に補完し合って初めて効果を発揮します。

図2:設計と製造の情報伝達が機能している

これからの製造業に求められる視点

設計と製造の分断を越えるために、企業には次のような視点が求められます。

データの一貫性を重視する思想

3Dモデルを単なる形状データではなく、「製造・検査・保守までを貫く情報基盤」として扱います。

現場からのデータフィードバックの仕組み

製造データを設計者が見える形で共有し、次の設計改善に活かしていきます。

部門横断型のデジタルガバナンス

IT部門任せではなく、経営・設計・製造が一体となってデータ運用ルールを整備します。

人材育成とマインド変革

設計者に加工現場の知識を習得させ、製造担当者にデータ活用スキルを習得してもらうなど、人材育成とデジタル技術の両輪を築きあげていきます。

長期的なDX戦略への位置づけ

目先の効率化だけではなく、将来の競争力強化を見据えた全社的取り組みとして進めます。

データが流れるものづくりへの進化

日本のものづくりは、設計と製造の間で情報の断絶が多く存在している現状です。それが要因となり、手戻りや品質不良を引き起こし、QCDに悪い影響を与えてしまっています。設計では3D CADによる詳細なモデルが作られる一方で、製造現場では依然として2D図面に依存しており、製造データが設計側に十分にフィードバックされていないケースが多く発生してしまっています。

設計と製造の分断は、長年にわたり日本の製造業を悩ませてきました。それを越えるための技術と環境は整いつつあります。MBDによるモデルベース化、PLMによる情報統合、MESによる現場の見える化など、これらを有機的に結びつけることで、企業は「データが流れるものづくり」へと進化できます。

分断を越えることは、単に効率を上げるためではありません。設計者の創造力と現場の知恵を結集し、顧客に価値を届けるための“新しいものづくり文化”を築くことにあります。つまり「分断」を解消することが製造業の競争力強化の第一歩になります。 次回は、その第一歩として「図面中心からデータ中心へ」を実現する MBD(Model Based Definition) に焦点を当て、設計情報の在り方をさらに深掘りしていきます。

記事一覧:【連載】設計と製造をつなぐ~分断を越えた未来のものづくり~

執筆者プロフィール

小原 照記(おばら・てるき)

いわてデジタルエンジニア育成センター センター長

おいて、CATIA V5やSOLIDWORKS、Autodesk Fusionなど数種類のCAD講師を担当。現在、同センター長としてCAEやCAM、3Dプリンタ、3Dスキャナなど、3次元設計技術に関する講師および企業の相談に対応する。

多種のCADソフトの経験を生かして専門誌での解説執筆、セミナー登壇、企業でのCAD導入支援や指導、SNSでの発信など多岐にわたる活動に精力的に従事する。SNSでは「テルえもん」の愛称で親しまれている。